Po pierwsze: dlaczego to złoto?

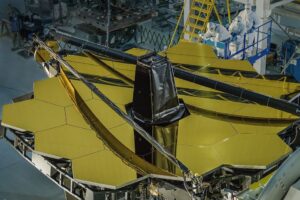

Główne zwierciadło Kosmicznego Teleskopu Jamesa Webba

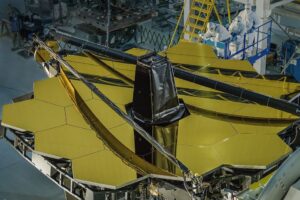

Czy widziałeś w Internecie obrazy gigantycznego, złotego plastra miodu, gotowego do startu w kosmos? To kultowe lustro, które pozwoli Kosmicznemu Teleskopowi Jamesa Webba badać zakątki kosmosu, których nigdy wcześniej nie widziano.

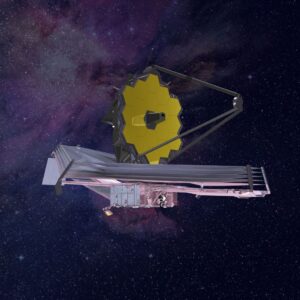

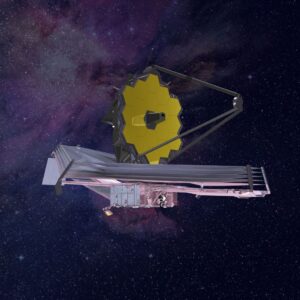

Kosmiczny Teleskop Jamesa Webba, wspólny projekt NASA, Europejskiej Agencji Kosmicznej i Kanadyjskiej Agencji Kosmicznej, ma być najpotężniejszym teleskopem kosmicznym w historii. Sekret jego imponujących zdolności obserwacyjnych? Ogromne, złote lustro. Lustro składa się z 18 mniejszych zwierciadeł, które razem pozwolą zespołom misji używać teleskopu do pomiaru światła z bardzo odległych galaktyk, oddalonych o miliardy lat świetlnych.

„To, czego naprawdę potrzebujemy, to aby wszystkie te 18 luster zachowywały się tak, jakby były jednym monolitem” – powiedział Space.com Lee Feinberg, menedżer elementów teleskopu optycznego w firmie Webb na konferencji prasowej w maju tego roku.

Webb ma wystartować w kosmos 22 grudnia z Centrum Kosmicznego w Gujanie, czyli europejskiego portu kosmicznego, w Korou w Gujanie Francuskiej.

Powiązane: Budowa Kosmicznego Teleskopu Jamesa Webba (galeria)

Zwierciadło główne Webba ma 21 metra szerokości i składa się z 4 sześciokątnych segmentów luster o średnicy 6.5 stopy (18 metra). Webb ma również małe lustro wtórne o średnicy zaledwie 4.3 stopy (1.32 metra).

To sprawia, że zwierciadło główne Webba jest znacznie większe niż zwierciadło Kosmicznego Teleskopu Hubble'a, który ma lustro o średnicy 7.8 stopy (2.4 metra).

Koncentrowanie się na gigantycznym sześciokącie

widok w podczerwieni teleskopu będzie w stanie przeniknąć pył międzygwiazdowy

Charakterystyczne segmenty lustra o strukturze plastra miodu są ukształtowane w taki sposób, ponieważ elementy mogą pasować do siebie w sposób, który umożliwia zwierciadło główne, złożone ze wszystkich elementów, mieć mniej więcej okrągły kształt, zgodnie z oświadczeniem NASA ( otwiera się w nowej zakładce).

„Gdyby segmenty były okrągłe, byłyby między nimi luki”, czytamy w oświadczeniu, dodając, że „pożądany jest ogólnie okrągły kształt lustra, ponieważ skupia światło w najbardziej zwartym obszarze detektorów. Na przykład owalne lustro dałoby obrazy, które są wydłużone w jednym kierunku. Kwadratowe lustro wysłałoby dużo światła poza obszar centralny”.

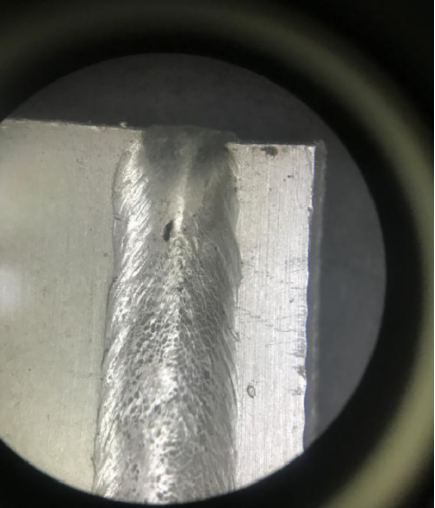

Oprócz swojego kształtu, który pomaga mu odbierać światło z bardzo daleka, lustro Webba działa za pomocą tak zwanych siłowników. Siłowniki to małe mechaniczne silniki, które pomagają lusterku skupić się na odległych obiektach.

Z tyłu każdego elementu lustra znajduje się sześć siłowników, które mogą bardzo powoli przesuwać każdy element lustra, umożliwiając zespołowi misji dokładne dostrojenie widoku Webba.

„Te siłowniki są w rzeczywistości całkiem niesamowitym dziełem inżynierii w tym sensie, że mogą poruszać długimi pociągnięciami, zwanymi stopniem rdzenia, ale mają również doskonałą scenę, która może poruszać niezwykle precyzyjnymi, ułamkowymi długościami fal światła” – powiedział Feinberg.

Dlaczego to złoto?

Lustro główne Teleskopu Kosmicznego Jamesa Webba o średnicy 21.3 stopy (6.5 metra).

Oprócz sześciokątnego kształtu i ogromnych rozmiarów, najbardziej charakterystyczną cechą Webba jest lśniący, jasnozłoty kolor jego lustra.

Ma tak uderzający wygląd, że NASA zorganizowała nawet wyzwanie artystyczne (otwiera się w nowej karcie) otwarte dla publicznych zgłoszeń dzieł sztuki inspirowanych teleskopem kosmicznym.

A więc „dlaczego złoto?” Feinberg powiedział. Po pierwsze, jest niezwykle odblaskowy (co jest łatwo widoczne w jego olśniewającym wyglądzie). „Ma ten niesamowity współczynnik odbicia… złoto faktycznie ma najwyższy współczynnik odbicia w bardzo szerokim paśmie długości fali”.

„Powodem, dla którego budujesz tak duży teleskop, jest uchwycenie każdego pojedynczego fotonu” – dodał. „Więc chcesz również, aby współczynnik odbicia każdej z tych powłok był niezwykle wysoki, abyśmy po drodze nie tracili fotonów”.

Mówi się, że lustra Webba odbijają w 98% — co oznacza, że odbijają 98% nadchodzących fotonów — co jest tak samo odblaskowe, jak to tylko możliwe.

Feinberg dodał, że „to także ochronne złoto, które ma płaszcz… to bardzo wytrzymała powłoka”.

Teraz, podczas gdy segmenty lustra Webba są pokryte złotem, nie są wykonane z litego złota. W rzeczywistości są zbudowane z berylu, mocnego, ale lekkiego metalu. Każdy kawałek lustra waży około 46 funtów (20 kilogramów) na Ziemi. Oprócz tego, że jest niezwykle trwały, a jednocześnie porównywalnie lekki, beryl może również zachować swój kształt w ekstremalnie niskich temperaturach, w których Webb będzie musiał działać, zgodnie z oświadczeniem NASA.

Robię coś niesamowitego (bardzo zimnego)

Webb tworzył ponad 20 lat, odkąd po raz pierwszy rozpoczęto opracowywanie zakresu w 1996 roku.

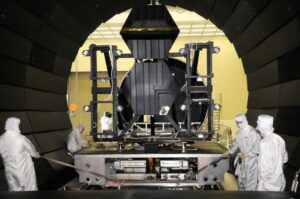

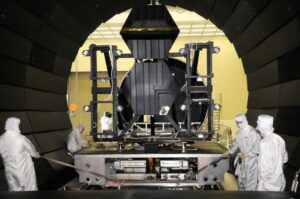

Aby opracować, zbudować i przetestować lustra Webba, potrzebny był „zespół ds. integralności produktu złożony z ekspertów optycznych z całego świata”, powiedział podczas tej samej konferencji prasowej Bill Ochs, kierownik projektu James Webb Space Telescope.

Ochs powiedział, że przetestowali sprzęt „w Centrum Kosmicznym im. Johnsona [NASA] w ich komorze, która została zbudowana w erze Apollo, która została zmodyfikowana, aby stać się największą komorą kriogeniczną na świecie”.

W tej komorze kriogenicznej, która jest obiektem, który tworzy ekstremalnie zimne środowisko, „byliśmy w stanie rozłożyć cały teleskop” – powiedział Ochs.

Aby zajrzeć w najdalsze zakątki wszechświata i dostrzec jego gwiazdy i galaktyki, Webb obserwuje w świetle podczerwonym. Ponieważ jednak światło podczerwone jest zasadniczo ciepłem, gdyby Webb był zbyt ciepły, nie byłby w stanie wykryć światła podczerwonego poza blaskiem własnego lustra.

W rzeczywistości lustra Webba muszą mieć temperaturę około minus 364 stopni Fahrenheita (minus 220 stopni Celsjusza), aby działały zgodnie z przeznaczeniem. Aby utrzymać ten chłód, luneta zostanie wysłana w głęboką przestrzeń kosmiczną, gdzie rozłoży osłony przeciwsłoneczne, aby osłaniać lustra i inne instrumenty przed wszelkim utrzymującym się ciepłem od słońca.

Dzięki tym testom zespół był w stanie zapewnić, że cenne elementy lustrzane Webba mogą działać w tak ekstremalnych i mroźnych warunkach.