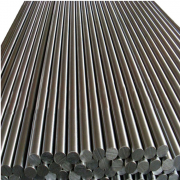

Austenityczna stal nierdzewna, jak sama nazwa wskazuje, ma strukturę austenitu. Obróbka cieplna austenitycznej stali nierdzewnej jest bardzo ważne, ponieważ ważnym zadaniem austenitycznej stali nierdzewnej jest odporność na korozję. Jeśli obróbka cieplna jest niewłaściwa, jego odporność na korozję zostanie znacznie zmniejszona. W tym artykule głównie o tym mowa. Obróbka cieplna austenitycznych stali nierdzewnych.

Austenityczna stal nierdzewna jest popularną stalą nierdzewną (stal 18-8). Na przykład wiele zastaw stołowych w kuchni wykonanych jest z austenitycznej stali nierdzewnej. Austenityczna stal nierdzewna, jak sama nazwa wskazuje, ma strukturę austenitu. Jest niemagnetyczny i nie ulega hartowaniu.

Austenityczna stal nierdzewna ma bardzo dużą odporność na korozję w środowiskach utleniających. Tak zwane środowisko utleniające można po prostu rozumieć jako środowisko zawierające więcej tlenu. Austenityczna stal nierdzewna ma dobrą wytrzymałość, jest łatwa w obróbce i formowaniu, dzięki czemu ma szeroki zakres zastosowań.

Austenityczna stal nierdzewna jest stosowana głównie ze względu na odporność na korozję, a obróbka cieplna ma na to ogromny wpływ. Odporność na korozję i kwasoodporność austenitycznej stali nierdzewnej zależy głównie od pasywacji powierzchni. Jeśli nie można utrzymać pasywacji powierzchni, ulegnie ona korozji.

Dlatego Austenityczna stal nierdzewna nie jest całkowicie nierdzewny, nadaje się tylko do środowisk utleniających i kwaśnych. Nie ma silnej odporności na jony specjalne. Obróbka cieplna austenitycznej stali nierdzewnej wpływa głównie na zdolność pasywacji warstwy wierzchniej, wpływając w ten sposób na jej właściwości korozyjne.

Krzywa polaryzacji stali nierdzewnej 304, pojawia się strefa pasywacji anod

Korozja równomierna jest najczęstszym zjawiskiem korozji, a korozja równomierna zależy od równomiernego rozmieszczenia pierwiastków chromu. Obróbka cieplna wpływa na rozkład pierwiastków chromowych, co w naturalny sposób wpływa na równomierną odporność korozyjną austenitycznej stali nierdzewnej.

Korozja międzykrystaliczna jest również jedną z ważnych właściwości korozyjnych do oceny austenitycznej stali nierdzewnej. Ogólnie rzecz biorąc, jeśli austenityczna stal nierdzewna zostanie uczulona i na granicach ziaren wytrąci się duża liczba węglików w kształcie kulek, jej odporność na korozję międzykrystaliczną zostanie znacznie zmniejszona.

Jeśli austenityczna stal nierdzewna zostanie uczulona, nawet w bardzo zwyczajnym środowisku elektrochemicznym wystąpi silna korozja międzykrystaliczna.

Pękanie korozyjne naprężeniowe jest najczęstszą przyczyną awarii austenitycznej stali nierdzewnej. Każdy powinien pamiętać, że pękanie korozyjne naprężeniowe zależy od dwóch głównych czynników:

Po pierwsze, musi wystąpić naprężenie, które może być naprężeniem przyłożonym lub naprężeniem szczątkowym;

Po drugie, najczęstsze są jony wrażliwe na korozję naprężeniową, takie jak jony halogenowe, zwłaszcza jony chlorkowe.

W przypadku stosowania austenitycznej stali nierdzewnej często nie wykorzystuje się jej odporności na naprężenia, dlatego należy zwrócić szczególną uwagę na naprężenia szczątkowe, ponieważ w środowisku zawierającym jony chlorkowe naprężenia szczątkowe spowodują pękanie korozyjne naprężeniowe. Metodą usuwania naprężeń szczątkowych jest wyżarzanie odprężające.

Korozja wżerowa jest najbardziej przerażającą formą korozji. Mówi się, że jest to najbardziej przerażająca korozja i najwłaściwsze jest powiedzenie starożytnych, aby opisać ten problem: „W gnieździe mrówek zapada się tysiącmilowa grobla”.

Istnieją dwa główne powody powstawania korozji wżerowej:

Po pierwsze, jeśli skład materiału jest nierówny, na przykład w przypadku uczulenia, austenityczna stal nierdzewna jest szczególnie podatna na korozję wżerową;

Po drugie, stężenie środowiskowych czynników korozyjnych jest nierównomierne, co jest również przyczyną korozji wżerowej.

Gdy wystąpi korozja wżerowa, lokalna warstwa filmu pasywacyjnego zostanie zniszczona i nastąpi konkurencja pomiędzy stanem aktywnym i pasywacyjnym. Jeżeli pasywacja nie może nastąpić, korozja wżerowa będzie kontynuowana aż do perforacji elementu.

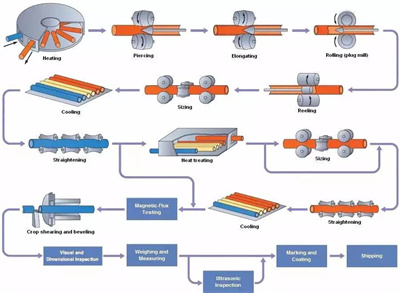

Austenityczna stal nierdzewna nie ma punktu przemiany fazy stałej w temperaturze pokojowej w wysoką temperaturę. Głównym celem obróbki cieplnej jest rozpuszczenie węglików powstałych podczas przetwarzania w osnowie, dzięki czemu rozkład pierwiastków stopowych będzie bardziej równomierny.

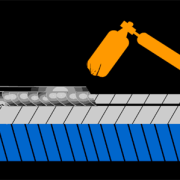

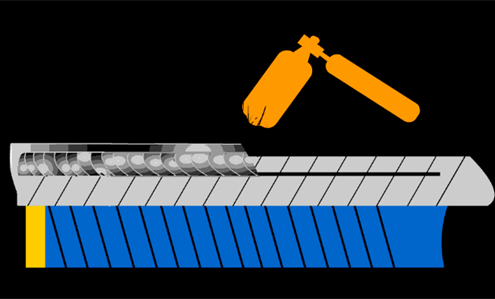

Podgrzewanie austenitycznej stali nierdzewnej do wysokiej temperatury w celu rozpuszczenia węglików w osnowie, a następnie szybkie chłodzenie do temperatury pokojowej. Podczas tego procesu austenityczna stal nierdzewna nie twardnieje, ponieważ nie zachodzi przemiana fazowa, a stan austenityczny pozostanie w temperaturze pokojowej. Proces ten nazywa się obróbką roztworem stałym.

W obróbce roztworem stałym celem szybkiego chłodzenia jest jedynie ujednolicenie rozkładu atomów węgla i pierwiastków stopowych.

Podczas obróbki roztworem stałym austenitycznej stali nierdzewnej, jeśli szybkość chłodzenia jest zbyt mała, wraz ze spadkiem temperatury rozpuszczalność atomów węgla w osnowie zmniejsza się i wytrącają się węgliki. Ponadto atomy węgla szczególnie łatwo łączą się z chromem, tworząc węgliki M23C6, które są rozmieszczone na granicach ziaren. Na granicach ziaren dochodzi do wyczerpania się chromu i uczulenia.

Po wystąpieniu uczulenia w Austenityczna stal nierdzewnanależy go podgrzać powyżej 850°C. Węgliki rozpuszczą się w stały roztwór, a następnie szybkie chłodzenie może rozwiązać problem uczulenia.