Austenitiskt rostfritt stål, som namnet antyder, har en austenitstruktur. Värmebehandling av austenitiskt rostfritt stål är mycket viktig eftersom den viktiga uppgiften för austenitiskt rostfritt stål är korrosionsbeständighet. Om värmebehandlingen är felaktig kommer dess korrosionsbeständighet att minska kraftigt. Den här artikeln berättar främst om det. Värmebehandling av austenitiska rostfria stål.

Austenitiskt rostfritt stål är ett vanligt rostfritt stål (18-8 stål). Till exempel är många serviser i köket gjorda av austenitiskt rostfritt stål. Austenitiskt rostfritt stål, som namnet antyder, har en austenitstruktur. Den är omagnetisk och har ingen härdbarhet.

Austenitiskt rostfritt stål har mycket stark korrosionsbeständighet i oxiderande miljöer. Den så kallade oxiderande miljön kan enkelt förstås som en miljö som innehåller mer syre. Austenitiskt rostfritt stål har god seghet och är lätt att bearbeta och forma, så det har ett brett användningsområde.

Austenitiskt rostfritt stål används främst för korrosionsbeständighet, och värmebehandling har stor inverkan på det. Korrosionsbeständigheten och syrabeständigheten hos austenitiskt rostfritt stål beror huvudsakligen på ytpassivering. Om ytpassivering inte kan upprätthållas kommer den att korrodera.

Därför, austenitiskt rostfritt stål är inte helt rostfri, den är endast lämplig för oxiderande miljöer och sura miljöer. Det har inte starkt motstånd mot speciella joner. Värmebehandlingen av austenitiskt rostfritt stål påverkar främst passiveringsförmågan hos ytskiktet, vilket påverkar dess korrosionsprestanda.

304 rostfritt stål polarisationskurva, anodpassiveringszon visas

Enhetlig korrosion är det vanligaste korrosionsfenomenet, och enhetlig korrosion beror på den enhetliga fördelningen av kromelement. Värmebehandling påverkar fördelningen av kromelement, vilket naturligtvis påverkar den enhetliga korrosionsbeständigheten hos austenitiskt rostfritt stål.

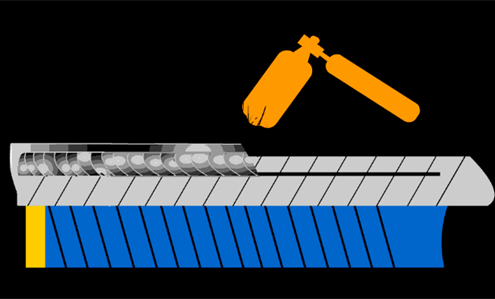

Intergranulär korrosion är också en av de viktiga korrosionsegenskaperna för att utvärdera austenitiskt rostfritt stål. Generellt sett, om austenitiskt rostfritt stål är sensibiliserat och ett stort antal pärlliknande karbider fälls ut vid korngränserna, kommer dess intergranulära korrosionsprestanda att minska kraftigt.

Om austenitiskt rostfritt stål sensibiliseras kommer allvarlig intergranulär korrosion att uppstå även i en mycket vanlig elektrokemisk miljö.

Sprickbildning av spänningskorrosion är det vanligaste brottläget för austenitiskt rostfritt stål. Alla måste notera att spänningskorrosionssprickor beror på två huvudfaktorer:

Först måste det finnas spänning, som kan vara pålagd spänning eller kvarvarande spänning;

För det andra är spänningskorrosionssprickbildningskänsliga joner, såsom halogenjoner, speciellt kloridjoner, de vanligaste.

Där austenitiskt rostfritt stål används används ofta inte dess förmåga att motstå spänningar, så särskild uppmärksamhet bör ägnas åt kvarvarande spänning eftersom i en miljö som innehåller kloridjoner kommer kvarvarande spänning att orsaka spänningskorrosionssprickor. Metoden för att avlägsna kvarvarande spänning är avspänningsglödgning.

Gropkorrosion är den mest skrämmande formen av korrosion. Det sägs vara den mest skrämmande korrosionen, och det är mest lämpligt att använda ett talesätt från de gamla för att beskriva detta problem: "En vall på tusen mil kollapsar i ett myrbo."

Det finns två huvudorsaker till att gropkorrosion uppstår:

För det första, om materialsammansättningen är ojämn, såsom sensibilisering, är austenitiskt rostfritt stål särskilt benäget för gropkorrosion;

För det andra är koncentrationen av miljöfrätande media ojämn, vilket också är orsaken till gropkorrosion.

När gropkorrosion inträffar kommer det lokala passiveringsfilmskiktet att förstöras, och det kommer att uppstå konkurrens mellan de aktiva och passiveringstillstånden. När passivering inte kan inträffa kommer gropkorrosion att fortsätta tills komponenten är perforerad.

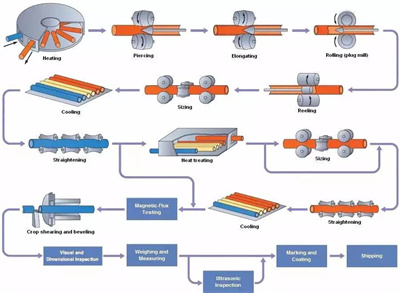

Austenitiskt rostfritt stål har ingen fastfasomvandlingspunkt vid rumstemperatur till hög temperatur. Huvudsyftet med värmebehandling är att lösa upp de karbider som genereras under bearbetningen till matrisen, och därigenom göra fördelningen av legeringselement mer enhetlig.

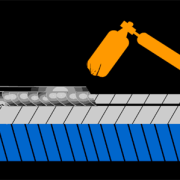

Värm upp det austenitiska rostfria stålet till en hög temperatur för att lösa upp karbiderna i matrisen, och kyl sedan snabbt ner det till rumstemperatur. Under denna process kommer det austenitiska rostfria stålet inte att härda eftersom det inte sker någon fasomvandling och det austenitiska tillståndet kommer att förbli vid rumstemperatur. Denna process Det kallas behandling med fast lösning.

Vid behandling av fast lösning är syftet med snabb kylning endast att göra fördelningen av kolatomer och legeringselement mer enhetlig.

Under behandling i fast lösning av austenitiskt rostfritt stål, om kylningshastigheten är för långsam, då temperaturen sjunker, minskar lösligheten av kolatomer i matrisen, och karbider kommer att fällas ut. Dessutom är kolatomer särskilt lätta att kombinera med krom för att bilda M23C6-karbider, som är fördelade på korngränserna. Kromutarmning sker i korngränserna och sensibilisering sker.

Efter sensibilisering inträffar i austenitiskt rostfritt stål, bör den värmas över 850ºC. Karbiderna kommer att lösas upp till en fast lösning, och då kan snabb kylning lösa sensibiliseringsproblemet.