دراسة تأثير عملية تصنيع الأنابيب الفولاذية الدقيقة على خواص المواد.

بحث عن تأثير عملية تصنيع الأنابيب الفولاذية الدقيقة على خصائص المواد

باعتباره أنبوبًا عالي الجودة، يتم استخدام الأنابيب الفولاذية الدقيقة على نطاق واسع في الصناعات البترولية والكيميائية والطاقة الكهربائية والآلات والفضاء وغيرها من المجالات. إن عملية التصنيع لها تأثير حاسم على أداء المواد، والذي يرتبط بشكل مباشر بجودة المنتج وموثوقيته. ستجري هذه المقالة بحثًا وتحليلاً متعمقًا حول تأثير عملية تصنيع الأنابيب الفولاذية الدقيقة على خصائص المواد.

عملية تصنيع الأنابيب الفولاذية الدقيقة

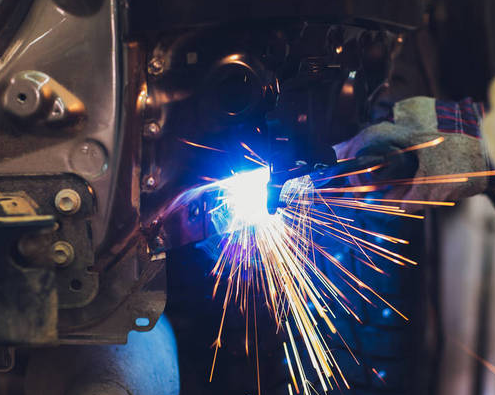

تشمل عمليات تصنيع الأنابيب الفولاذية الدقيقة الدرفلة على الساخن والدرفلة على البارد بشكل أساسي. يشير الدرفلة على الساخن إلى درفلة الأنابيب الفولاذية عند درجات حرارة عالية لتشويهها والحصول على الشكل والحجم المطلوب. تقوم الدرفلة على البارد بلف الأنابيب الفولاذية في درجة حرارة الغرفة للحصول على أبعاد أكثر دقة وسطح أكثر نعومة. أثناء عملية التصنيع، الأنابيب الفولاذية تحتاج أيضًا إلى تقويم، تلدين، تسقية، تلطيف، وغيرها من المعالجات لتحسين أدائها بشكل أكبر.

تأثير عملية التصنيع على خصائص المواد

1. تأثير عملية الدرفلة على الساخن

إن عملية الدرفلة على الساخن لها تأثير كبير على خصائص المواد للأنابيب الفولاذية الدقيقة. عند التدحرج في درجات حرارة عالية، فإن الحبوب الموجودة داخل الأنبوب الفولاذي سوف تتشوه، وبالتالي يتم تحسين الحبوب وتحسين قوة وصلابة المادة. في الوقت نفسه، يمكن أن يؤدي تأثير تصلب العمل الناتج أثناء عملية الدرفلة على الساخن إلى تحسين صلابة ومقاومة التآكل للأنابيب الفولاذية. ومع ذلك، يجب أن يكون اختيار درجة حرارة ووقت الدرفلة على الساخن مناسبًا، وإلا ستظهر عيوب مثل الشقوق والثقوب داخل الأنبوب الفولاذي، مما يؤثر بشكل خطير على أدائه.

2. تأثير عملية الدرفلة على البارد

بالمقارنة مع الدرفلة على الساخن، فإن عملية الدرفلة على البارد لها تأثير أقل الخصائص المادية للأنابيب الفولاذية الدقيقة. عند التدحرج في درجة حرارة الغرفة، فإن الحبوب الموجودة داخل الأنبوب الفولاذي لن تتعرض لتشوه كبير، لذلك لن يكون هناك تأثير تصلب العمل. ومع ذلك، يمكن للدلفنة على البارد التحكم بدقة في حجم وشكل الأنابيب الفولاذية، مما يحسن من دقتها وجودة سطحها. في الوقت نفسه، يمكن للدرفلة الباردة المناسبة أن تحسن القوة القسرية والنفاذية المغناطيسية للأنابيب الفولاذية، مما يجعلها أكثر ملاءمة لتصنيع مكونات مغناطيسية عالية الدقة وعالية الأداء.

3. تأثير عملية التلدين

التلدين هو رابط مهم في عملية تصنيع الأنابيب الفولاذية الدقيقة. والغرض الرئيسي منه هو القضاء على الضغط الداخلي الناتج أثناء عملية الدرفلة وجعل الهيكل الداخلي للأنابيب الفولاذية أكثر تجانسًا واستقرارًا. التحكم في درجة حرارة الصلب والوقت له تأثير كبير على أداء الأنابيب الفولاذية الدقيقة. إذا كانت درجة حرارة التلدين مرتفعة جدًا أو كان الوقت طويلًا جدًا، فإن الحبوب الموجودة داخل الأنبوب الفولاذي سوف تنمو، مما يقلل من قوته وصلابته؛ إذا كانت درجة حرارة التلدين منخفضة جدًا أو كان الوقت قصيرًا جدًا، فلا يمكن التخلص من الضغط الداخلي وسوف تتضرر الأنابيب الفولاذية أثناء المعالجة والاستخدام اللاحقين. قد تحدث مشاكل مثل التشوه والتشقق بسهولة.

4. تأثير عمليات التبريد والتلطيف

التسقية هي عملية يتم فيها تسخين الأنابيب الفولاذية فوق درجة الحرارة الحرجة ومن ثم تبريدها بسرعة للحصول على هيكل مارتنزيت. التقسية هي إعادة تسخين الأنابيب الفولاذية المسقية إلى درجة حرارة معينة وإبقائها دافئة لفترة معينة لتحقيق استقرار الهيكل التنظيمي والقضاء على الإجهاد الداخلي. عملية التبريد والتلطيف لها تأثير كبير على أداء الأنابيب الفولاذية الدقيقة. التحكم في درجة حرارة التبريد والوقت يحدد كمية وتوزيع المارتينسيت، وبالتالي يؤثر على صلابة وقوة الأنابيب الفولاذية؛ إن التحكم في درجة الحرارة والوقت يحدد ثبات ومتانة الهيكل التنظيمي. يمكن لعمليات التبريد والتلطيف المناسبة أن تجعل الأنابيب الفولاذية الدقيقة تتمتع بصلابة ومتانة جيدة مع الحفاظ على الصلابة والقوة العالية.

3. اختتام

• عملية تصنيع الأنابيب الفولاذية الدقيقة لها تأثير كبير على خصائصها المادية. يمكن لعمليات التصنيع المعقولة أن تجعل الأنابيب الفولاذية الدقيقة تتمتع بقوة جيدة، وصلابة، وصلابة، ومتانة، وخصائص أخرى لتلبية سيناريوهات التطبيقات المعقدة وعالية الطلب. للحصول على خصائص أفضل للمواد، من الضروري تحسين معلمات عملية التصنيع بشكل مستمر، وتعزيز مراقبة الجودة والاختبار، وتحسين كفاءة الإنتاج وجودة المنتج. وفي الوقت نفسه، من الضروري أيضًا تعزيز البحث الأساسي واكتساب فهم متعمق للروابط والقوانين الجوهرية بين عملية التصنيع وخصائص المواد للأنابيب الفولاذية الدقيقة، لتوفير دعم قوي لتعزيز التنمية المستدامة للدقة. صناعة الأنابيب الفولاذية.