3D 인쇄에 널리 사용되는 금속 재료에 대한 간략한 소개

일반적으로 금속 융합으로 알려진 3D 금속 인쇄는 비교할 수없는 장점과 편리 성으로 지난 수년간 항공, 의료, 건설 및 자동차 부문의 새로운 시장을 장악했습니다. 현재, 3D 인쇄 금속 기술은 빠르고 비교적 저렴하며 대형 구조물을 만드는데 사용될 수 있습니다. 인쇄 기술은 주로 선택적 레이저 소결 (SLS), 전자빔 융합 (EBM), 선택적 레이저 융합 (SLM) 및 레이저 공학 망 형성 (LENS)을 포함합니다. SLM은 다양한 금속 분말을 녹일 수있는 고 에너지 레이저 소스를 사용하여 가장 일반적으로 사용되는 방법입니다. 국내외의 3D 프린터에 사용되는 금속 분말은 공구강, 마르텐 사이트 계 스테인레스 강, 순수 티타늄 및 티타늄 합금, 알루미늄 합금, 니켈 계 합금, 구리 계 합금, 코발트 - 크롬 합금 등 일반적으로 사용됩니다.

스테인레스 강

스테인레스 스틸 우수한 내 화학성, 내열성 및 우수한 기계적 특성으로 인해 3D 금속 프린팅에 사용되는 최초의 소재입니다. 현재 금속 3D 프린팅에는 주로 오스테 나이트 스테인리스 강 316L, 마르텐 사이트 스테인리스 강 15-5PH 및 마르텐 사이트 스테인리스 강 17-4PH의 세 가지 종류의 스테인리스 강이 적용됩니다.

스테인레스 스틸 우수한 내 화학성, 내열성 및 우수한 기계적 특성으로 인해 3D 금속 프린팅에 사용되는 최초의 소재입니다. 현재 금속 3D 프린팅에는 주로 오스테 나이트 스테인리스 강 316L, 마르텐 사이트 스테인리스 강 15-5PH 및 마르텐 사이트 스테인리스 강 17-4PH의 세 가지 종류의 스테인리스 강이 적용됩니다.

316L 높은 강도와 내식성을 지닌 오스테 나이트 계 스테인리스 강은 광범위한 온도에서 저온으로 감소 될 수 있습니다. 항공 우주 및 석유 화학뿐만 아니라 식품 가공 및 의료와 같은 다양한 엔지니어링 응용 분야에 적용됩니다.

15-5PH 마르텐 사이트 계 스테인레스 강은 마르텐 사이트 계 노화 (석출 경화) 스테인리스 강으로 고강도, 우수한 인성 및 내식성을 지니 며 페라이트 프리 스틸의 추가 경화입니다. 현재 항공 우주, 석유 화학, 화학, 식품 가공, 종이 및 금속 가공 산업에서 널리 사용됩니다.

17-4 PH 315 ℃에서 고강도 및 고 인성을 유지하고 부식에 강한 내성을 지니고 있으며 레이저 가공 상태로서 우수한 연성을 나타낼 수있는 마르텐 사이트 계 스테인리스 강.

티타늄 합금

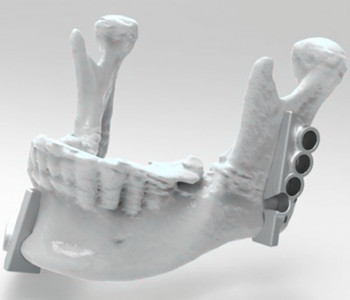

티타늄 합금은 높은 내식성, 높은 내식성, 높은 강도, 낮은 밀도 및 생체 적합성으로 인해 항공 우주, 화학 산업, 원자력 산업, 스포츠 장비 및 의료 기기에 널리 사용되었습니다. 티타늄 합금 부품은 F14, F15, F117, B2 및 F22 군용 항공기와 같은 첨단 기술 분야에서 널리 사용되었습니다. 보잉 747 항공기에 사용되는 티타늄의 비율은 각각 24 %, 27 %, 25 %, 26 % 및 42 %입니다. 그러나 대형 티타늄 합금 부품을 생산하기위한 전통적인 단조 및 주조 방법은 고비용, 복잡한 공정, 낮은 재료 이용률 및 어려운 후속 가공과 같은 많은 단점을 가지고있어보다 넓은 적용을 방해합니다. 금속 3D 인쇄 기술은 이러한 문제를 근본적으로 해결할 수 있으므로 최근 몇 년간 티타늄 합금 부품을 직접 생산하는 새로운 기술이되었습니다.

티타늄 합금은 높은 내식성, 높은 내식성, 높은 강도, 낮은 밀도 및 생체 적합성으로 인해 항공 우주, 화학 산업, 원자력 산업, 스포츠 장비 및 의료 기기에 널리 사용되었습니다. 티타늄 합금 부품은 F14, F15, F117, B2 및 F22 군용 항공기와 같은 첨단 기술 분야에서 널리 사용되었습니다. 보잉 747 항공기에 사용되는 티타늄의 비율은 각각 24 %, 27 %, 25 %, 26 % 및 42 %입니다. 그러나 대형 티타늄 합금 부품을 생산하기위한 전통적인 단조 및 주조 방법은 고비용, 복잡한 공정, 낮은 재료 이용률 및 어려운 후속 가공과 같은 많은 단점을 가지고있어보다 넓은 적용을 방해합니다. 금속 3D 인쇄 기술은 이러한 문제를 근본적으로 해결할 수 있으므로 최근 몇 년간 티타늄 합금 부품을 직접 생산하는 새로운 기술이되었습니다.

TiAl6V4 (Gr5)는 SLM3D 인쇄 생산에 사용 된 최초의 합금입니다. 그러나, 티타늄의 가소성 전단 변형 저항 및 내마모성은 고온, 내식성 및 내마모성 조건 하에서의 사용을 제한합니다. 따라서 Re와 Ni는 티타늄 합금에 도입되고 3D 인쇄 된 Re 기반 복합 스프링클러는 항공 엔진의 연소실에 성공적으로 적용되었으며 작동 온도는 2200 %에 도달 할 수 있습니다.

코발트

H13 고온 공구강 중 하나입니다. 공구강 우수한 경도, 내마모성, 변형 저항성, 고온에서 절삭 날 유지 능력으로 인해 산업용 부품에 널리 사용됩니다. 예를 들어 마르텐 사이트 (Martensite) 300를 마린 산철 (maraging steel)이라고 부르는 마르텐 사이트 강은 고강도, 인성 및 노화 동안의 치수 안정성으로 유명합니다. 높은 경도와 내마모성으로 인해 Martensite 300는 사출 주형, 경금속 합금 주조, 스탬핑 및 압출과 같은 많은 다이 응용 분야에 적합하며 우주 항공, 고강도 동체 부품 및 경주 용 자동차 부품에도 널리 사용됩니다.

알루미늄 합금

알루미늄 합금은 우수한 물리적, 화학적 및 기계적 특성을 가지며 많은 분야에서 널리 사용되고 있습니다. 그러나 알루미늄 합금 자체의 성질 (쉽게 산화, 고 반사 및 열 전도성과 같은)은 선택적 레이저 융합 제조의 어려움을 증가시킵니다. 알루미늄 합금을 인쇄 할 때 SLM 공정에서 산화, 잔류 응력, 보이드 결함 및 치밀화와 같은 몇 가지 문제가 있습니다. 이러한 문제는 엄격하게 대기를 보호하고 레이저 출력을 높이며 스윕 속도를 줄임으로써 향상 될 수 있습니다. 현재 SLM 인쇄 알루미늄 합금 재료는 주로 AlSi12 및 AlSi10Mg와 같은 Al-Si-Mg 시리즈 합금입니다. 알루미늄 - 실리콘 12는 열 성능이 우수한 경량의 첨가제 제조 금속 분말입니다. 열교환 기 또는 기타 자동차 부품과 같은 얇은 벽 부품에 적용 할 수 있습니다. 또한 항공 우주 및 항공 산업의 프로토 타입 및 생산 부품에도 적용 할 수 있습니다. 실리콘 및 마그네슘을 첨가하면 알루미늄 합금에 더 많은 강도와 경도가 주어 지므로 얇은 벽 및 복잡한 기하 부품에 적합합니다. 특히 열이 좋은 경우 성능과 낮은 무게.

마그네슘 합금

가장 가벼운 구조용 합금 인 마그네슘 합금은 특수한 고강도 및 감쇠 특성으로 인해 많은 응용 분야에서 강철 및 알루미늄 합금을 대체 할 가능성이 있습니다. 예를 들어, 자동차 및 항공기 부품에 마그네슘 합금을 경량으로 적용하면 연료 사용과 배기 가스 배출을 줄일 수 있습니다. Mg 합금은 영률이 낮고 인간의 뼈 강도에 가까운 우수한 in-situ 분해 및 생체 적합성을 가지고 있습니다. 그것은 전통적인 합금보다 외과 이식에 더 많은 응용 가능성을 가지고 있습니다.

고온 용 합금

고온 합금이란 철, 니켈, 코발트를 기본으로하는 초강력 합금을 말하며 600 ℃ 이상의 고온 및 응력 환경에서도 장기간 사용할 수 있습니다. 그것은 높은 온도 강도, 내식성과 내 산화성, 좋은 소성 및 인성에 좋은 내성을 가지고 있습니다. 현재, 합금은 대략 3 개의 카테고리로 분류 될 수있다 : Fe 계 합금, 니켈 계 합금 및 코발트 합금.

고온 합금이란 철, 니켈, 코발트를 기본으로하는 초강력 합금을 말하며 600 ℃ 이상의 고온 및 응력 환경에서도 장기간 사용할 수 있습니다. 그것은 높은 온도 강도, 내식성과 내 산화성, 좋은 소성 및 인성에 좋은 내성을 가지고 있습니다. 현재, 합금은 대략 3 개의 카테고리로 분류 될 수있다 : Fe 계 합금, 니켈 계 합금 및 코발트 합금.

초합금은 주로 고성능 엔진에 사용됩니다. 현대의 고급 항공기 엔진에서 초합금 물질의 사용은 전체 엔진 질량의 40 % ~ 60 %를 차지합니다. 현대의 고성능 에어로 엔진의 개발에는 점점 더 많은 고온 및 초합금 성능이 요구됩니다. 잉곳의 전통적인 야금 공정은 냉각이 느리고 일부 요소와 두 번째 단계의 분리는 잉곳에서 심각합니다. 3D 인쇄는 니켈 합금 성형시 기술 병목 현상을 해결할 수있는 새로운 방법입니다.

그 결과, 인코넬 625 해양 분야 및 석유 및 가스 생산에 사용되는 금속 부품에 자주 사용됩니다. 인코넬 718 노후화 된 625 버전입니다. 718은 내 부식성과 내열성, 스트레칭, 피로 및 크립 특성이 우수한 니켈 기반 합금으로 항공기 터빈 엔진 및 지상 터빈과 같은 다양한 고급 어플리케이션에 적합합니다. 인코넬 718 합금은 가장 초기에 사용 된 니켈 기반의 초합금이며 현재 항공기 엔진에서 가장 많이 사용되는 합금입니다.

코발트 - 크롬 합금은 높은 강도, 강한 내식성, 좋은 생체 적합성 및 비자 성 특성을 가지고 있습니다. 그것은 주로 합금 인공 관절, 무릎 관절 및 엉덩이 관절을 포함한 수술 임플란트에 사용되며 엔진 부품, 패션 및 보석 산업에도 사용할 수 있습니다.

초기 고분자 재료에서부터 금속 분말에 이르기까지 3의 1990D 인쇄 기술이 출현 한 이래로 많은 신기술, 새로운 장비 및 신소재가 개발되어 적용되었습니다. 산업용 3D 인쇄에 적합한 다양한 금속 재료가 있지만 몇 가지 특정 분말 재료 만이 산업 생산 요구 사항을 충족시킬 수 있습니다. 금속 가루의 3D 인쇄 기술이 현재 일부 성과를 달성했지만, 소재는 여전히 가장 큰 요소이며 3D 인쇄 재료에 대한 요구 사항이 더 많습니다. 따라서 금속 가루의 3D 인쇄 기술 개발은 여전히 갈 길이 멀다.