Estudo sobre a influência do processo de fabricação de tubos de aço de precisão nas propriedades dos materiais.

Pesquisa sobre a influência do processo de fabricação de tubos de aço de precisão nas propriedades dos materiais

Como um tubo de alta qualidade, o tubo de aço de precisão é amplamente utilizado nas indústrias de petróleo, química, energia elétrica, máquinas, aeroespacial e outros campos. Seu processo de fabricação tem um impacto crucial no desempenho do material, que está diretamente relacionado à qualidade e confiabilidade do produto. Este artigo conduzirá pesquisas e análises aprofundadas sobre o impacto do processo de fabricação de tubos de aço de precisão nas propriedades do material.

O processo de fabricação de tubos de aço de precisão

Os processos de fabricação de tubos de aço de precisão incluem principalmente laminação a quente e laminação a frio. Laminação a quente refere-se à laminação de tubos de aço em altas temperaturas para deformá-los e obter a forma e o tamanho desejados. A laminação a frio lamina tubos de aço em temperatura ambiente para obter dimensões mais precisas e uma superfície mais lisa. Durante o processo de fabricação, o tubo de aço também precisa ser endireitado, recozido, temperado, revenido e outros tratamentos para melhorar ainda mais seu desempenho.

A influência do processo de fabricação nas propriedades dos materiais

1. Influência do processo de laminação a quente

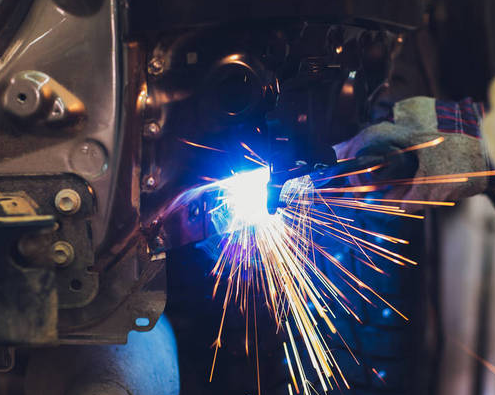

O processo de laminação a quente tem um impacto significativo nas propriedades dos materiais dos tubos de aço de precisão. Ao rolar em altas temperaturas, os grãos dentro do tubo de aço se deformarão, refinando assim os grãos e melhorando a resistência e tenacidade do material. Ao mesmo tempo, o efeito de endurecimento produzido durante o processo de laminação a quente pode melhorar a dureza e a resistência ao desgaste do tubo de aço. Porém, a seleção da temperatura e do tempo de laminação a quente deve ser adequada, caso contrário, defeitos como rachaduras e furos aparecerão no interior do tubo de aço, afetando seriamente seu desempenho.

2. Influência do processo de laminação a frio

Comparado com a laminação a quente, o processo de laminação a frio tem menos impacto sobre as propriedades materiais de tubos de aço de precisão. Ao rolar à temperatura ambiente, os grãos dentro do tubo de aço não sofrerão deformação significativa, portanto não haverá efeito de endurecimento. No entanto, a laminação a frio pode controlar com precisão o tamanho e a forma dos tubos de aço, melhorando sua precisão e qualidade superficial. Ao mesmo tempo, a laminação a frio adequada pode melhorar a força coercitiva e a permeabilidade magnética dos tubos de aço, tornando-os mais adequados para a fabricação de componentes magnéticos de alta precisão e alto desempenho.

3. Influência do processo de recozimento

O recozimento é um elo importante no processo de fabricação de tubos de aço de precisão. Seu principal objetivo é eliminar as tensões internas geradas durante o processo de laminação e tornar a estrutura interna do tubo de aço mais uniforme e estável. O controle da temperatura e do tempo de recozimento tem grande influência na o desempenho de tubos de aço de precisão. Se a temperatura de recozimento for muito alta ou o tempo for muito longo, os grãos dentro do tubo de aço crescerão, reduzindo sua resistência e tenacidade; se a temperatura de recozimento for muito baixa ou o tempo for muito curto, a tensão interna não poderá ser eliminada e o tubo de aço será danificado durante o processamento e uso subsequente. Problemas como deformação e fissuras podem ocorrer facilmente.

4. Influência dos processos de têmpera e revenido

A têmpera é um processo no qual o tubo de aço é aquecido acima da temperatura crítica e depois resfriado rapidamente para obter uma estrutura de martensita. O revenido é reaquecer o tubo de aço temperado a uma determinada temperatura e mantê-lo aquecido por um determinado período para estabilizar a estrutura organizacional e eliminar o estresse interno. O processo de têmpera e revenido tem um grande impacto o desempenho de tubos de aço de precisão. O controle da temperatura e do tempo de têmpera determina a quantidade e distribuição da martensita, afetando assim a dureza e resistência do tubo de aço; o controle da temperatura e do tempo de têmpera determina a estabilidade e a resistência da estrutura organizacional. Processos adequados de têmpera e revenimento podem fazer com que os tubos de aço de precisão tenham boa tenacidade e durabilidade, mantendo alta dureza e resistência.

3. Conclusão

A processo de fabricação de tubos de aço de precisão tem um impacto significativo em suas propriedades materiais. Processos de fabricação razoáveis podem fazer com que os tubos de aço de precisão tenham boa resistência, tenacidade, dureza, durabilidade e outras propriedades para atender a vários cenários de aplicação complexos e de alta demanda. Para obter melhores propriedades do material, é necessário otimizar continuamente os parâmetros do processo de fabricação, fortalecer o controle e os testes de qualidade e melhorar a eficiência da produção e a qualidade do produto. Ao mesmo tempo, é também necessário reforçar a investigação básica e obter uma compreensão aprofundada das ligações e leis intrínsecas entre o processo de fabrico e as propriedades dos materiais dos tubos de aço de precisão, para fornecer um forte apoio à promoção do desenvolvimento sustentável da indústria de precisão. indústria de tubos de aço.