O aço inoxidável austenítico, como o próprio nome indica, possui uma estrutura austenítica. O tratamento térmico do aço inoxidável austenítico é muito importante porque a tarefa importante do aço inoxidável austenítico é a resistência à corrosão. Se o tratamento térmico for inadequado, sua resistência à corrosão será bastante reduzida. Este artigo fala principalmente sobre isso. Tratamento térmico de aços inoxidáveis austeníticos.

O aço inoxidável austenítico é um aço inoxidável comum (aço 18-8). Por exemplo, muitos utensílios de cozinha são feitos de aço inoxidável austenítico. O aço inoxidável austenítico, como o próprio nome indica, possui uma estrutura austenítica. Não é magnético e não possui temperabilidade.

O aço inoxidável austenítico possui resistência à corrosão muito forte em ambientes oxidantes. O chamado ambiente oxidante pode ser entendido simplesmente como um ambiente que contém mais oxigênio. O aço inoxidável austenítico tem boa tenacidade e é fácil de processar e formar, por isso tem uma ampla gama de utilizações.

O aço inoxidável austenítico é usado principalmente para fins de resistência à corrosão e o tratamento térmico tem grande influência sobre ele. A resistência à corrosão e a resistência aos ácidos do aço inoxidável austenítico dependem principalmente da passivação da superfície. Se a passivação da superfície não puder ser mantida, ela sofrerá corrosão.

Portanto, aço inoxidável austenítico não é totalmente inoxidável, é adequado apenas para ambientes oxidantes e ácidos. Não possui forte resistência a íons especiais. O tratamento térmico do aço inoxidável austenítico afeta principalmente a capacidade de passivação da camada superficial, afetando assim seu desempenho anticorrosivo.

Curva de polarização de aço inoxidável 304, zona de passivação anódica aparece

A corrosão uniforme é o fenômeno de corrosão mais comum, e a corrosão uniforme depende da distribuição uniforme dos elementos de cromo. O tratamento térmico afeta a distribuição dos elementos de cromo, o que afeta naturalmente a resistência uniforme à corrosão do aço inoxidável austenítico.

A corrosão intergranular também é uma das propriedades de corrosão importantes para avaliar o aço inoxidável austenítico. De modo geral, se o aço inoxidável austenítico for sensibilizado e um grande número de carbonetos semelhantes a grânulos precipitar nos limites dos grãos, seu desempenho de corrosão intergranular será bastante reduzido.

Se o aço inoxidável austenítico for sensibilizado, ocorrerá corrosão intergranular severa mesmo em um ambiente eletroquímico muito comum.

A corrosão sob tensão é o modo de falha mais comum do aço inoxidável austenítico. Todos precisam observar que a fissuração por corrosão sob tensão depende de dois fatores principais:

Primeiro, deve haver tensão, que pode ser tensão aplicada ou tensão residual;

Em segundo lugar, os íons sensíveis à corrosão sob tensão, como os íons halogênio, especialmente os íons cloreto, são os mais comuns.

Onde o aço inoxidável austenítico é usado, sua capacidade de suportar tensões muitas vezes não é usada, portanto, atenção especial deve ser dada à tensão residual, porque em um ambiente contendo íons cloreto, a tensão residual causará trincas por corrosão sob tensão. O método para remover a tensão residual é o recozimento para alívio de tensão.

A corrosão por picadas é a forma mais terrível de corrosão. Diz-se que é a corrosão mais terrível, e é mais apropriado usar um ditado dos antigos para descrever este problema: “Um dique de mil milhas desmorona num formigueiro”.

Existem duas razões principais pelas quais ocorre a corrosão por pite:

Primeiro, se a composição do material for irregular, como sensibilização, o aço inoxidável austenítico é particularmente propenso à corrosão por pites;

Em segundo lugar, a concentração de meios corrosivos ambientais é desigual, o que também é a causa da corrosão por picadas.

Uma vez que ocorre a corrosão por pite, a camada de filme de passivação local será destruída e haverá competição entre os estados ativo e de passivação. Uma vez que a passivação não pode ocorrer, a corrosão por pites continuará até que o componente seja perfurado.

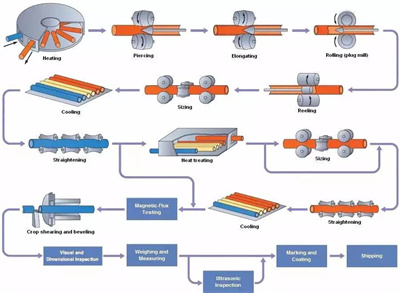

O aço inoxidável austenítico não possui ponto de transformação de fase sólida em temperatura ambiente para alta temperatura. O principal objetivo do tratamento térmico é dissolver na matriz os carbonetos gerados durante o processamento, tornando mais uniforme a distribuição dos elementos da liga.

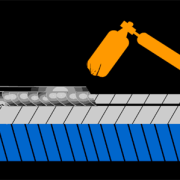

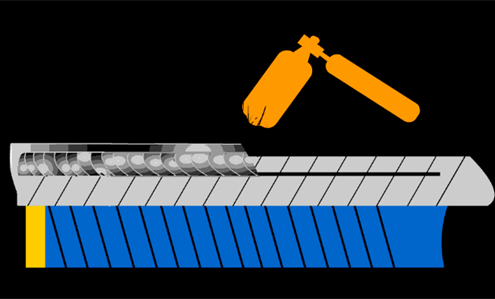

Aquecer o aço inoxidável austenítico a uma alta temperatura para dissolver os carbonetos na matriz e, em seguida, resfriá-lo rapidamente à temperatura ambiente. Durante este processo, o aço inoxidável austenítico não endurecerá porque não há transformação de fase e o estado austenítico permanecerá à temperatura ambiente. Este processo É chamado de tratamento com solução sólida.

No tratamento de solução sólida, o objetivo do resfriamento rápido é apenas tornar mais uniforme a distribuição dos átomos de carbono e dos elementos de liga.

Durante o tratamento com solução sólida do aço inoxidável austenítico, se a taxa de resfriamento for muito lenta, à medida que a temperatura cai, a solubilidade dos átomos de carbono na matriz diminui e os carbonetos precipitarão. Além disso, os átomos de carbono são particularmente fáceis de combinar com o cromo para formar carbonetos M23C6, que são distribuídos nos limites dos grãos. A depleção de cromo ocorre nos limites dos grãos e ocorre sensibilização.

Após a sensibilização ocorrer em aço inoxidável austenítico, deve ser aquecido acima de 850ºC. Os carbonetos se dissolverão em uma solução sólida e então o resfriamento rápido poderá resolver o problema de sensibilização.