การศึกษาอิทธิพลของกระบวนการผลิตท่อเหล็กที่มีความแม่นยำต่อคุณสมบัติของวัสดุ

การวิจัยเกี่ยวกับอิทธิพลของกระบวนการผลิตท่อเหล็กที่มีความแม่นยำต่อคุณสมบัติของวัสดุ

เนื่องจากเป็นท่อคุณภาพสูง ท่อเหล็กที่มีความแม่นยำจึงถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมปิโตรเลียม อุตสาหกรรมเคมี พลังงานไฟฟ้า เครื่องจักร การบินและอวกาศ และสาขาอื่นๆ กระบวนการผลิตมีผลกระทบสำคัญต่อประสิทธิภาพของวัสดุ ซึ่งเกี่ยวข้องโดยตรงกับคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ บทความนี้จะทำการวิจัยและวิเคราะห์เชิงลึกเกี่ยวกับผลกระทบของกระบวนการผลิตท่อเหล็กที่มีความแม่นยำต่อคุณสมบัติของวัสดุ

กระบวนการผลิตท่อเหล็กที่มีความแม่นยำ

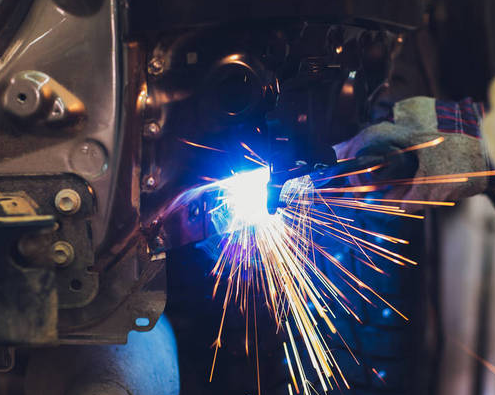

กระบวนการผลิตท่อเหล็กที่มีความแม่นยำส่วนใหญ่รวมถึงการรีดร้อนและการรีดเย็น รีดร้อนหมายถึงท่อเหล็กรีดที่อุณหภูมิสูงเพื่อทำให้เสียรูปและได้รูปร่างและขนาดที่ต้องการ ท่อเหล็กรีดเย็นที่อุณหภูมิห้องเพื่อให้ได้ขนาดที่แม่นยำยิ่งขึ้นและพื้นผิวที่เรียบเนียนยิ่งขึ้น ในระหว่างกระบวนการผลิต ท่อเหล็กยังต้องได้รับการยืด อบอ่อน ชุบแข็ง อบคืนตัว และการบำบัดอื่น ๆ เพื่อปรับปรุงประสิทธิภาพให้ดียิ่งขึ้น

อิทธิพลของกระบวนการผลิตที่มีต่อคุณสมบัติของวัสดุ

1. อิทธิพลของกระบวนการรีดร้อน

กระบวนการรีดร้อนมีผลกระทบอย่างมากต่อคุณสมบัติของวัสดุของท่อเหล็กที่มีความแม่นยำ เมื่อรีดที่อุณหภูมิสูง เกรนภายในท่อเหล็กจะเปลี่ยนรูป ดังนั้นจึงทำให้เกรนละเอียดและปรับปรุงความแข็งแรงและความเหนียวของวัสดุ ในเวลาเดียวกัน ผลการแข็งตัวของงานที่เกิดขึ้นระหว่างกระบวนการรีดร้อนสามารถปรับปรุงความแข็งและความต้านทานการสึกหรอของท่อเหล็กได้ อย่างไรก็ตาม การเลือกอุณหภูมิและเวลารีดร้อนต้องมีความเหมาะสม มิฉะนั้นข้อบกพร่อง เช่น รอยแตกและรูจะปรากฏขึ้นภายในท่อเหล็ก ซึ่งส่งผลกระทบร้ายแรงต่อประสิทธิภาพการทำงาน

2. อิทธิพลของกระบวนการรีดเย็น

เมื่อเทียบกับการรีดร้อน กระบวนการรีดเย็นมีผลกระทบน้อยกว่า คุณสมบัติของวัสดุของท่อเหล็กที่มีความแม่นยำ. เมื่อรีดที่อุณหภูมิห้อง เกรนภายในท่อเหล็กจะไม่เกิดการเสียรูปอย่างมีนัยสำคัญ ดังนั้นจึงไม่มีผลกระทบต่อการแข็งตัวของงาน อย่างไรก็ตาม การรีดเย็นสามารถควบคุมขนาดและรูปร่างของท่อเหล็กได้อย่างแม่นยำ ช่วยเพิ่มความแม่นยำและคุณภาพพื้นผิว ในเวลาเดียวกัน การรีดเย็นที่เหมาะสมสามารถปรับปรุงแรงบีบบังคับและการซึมผ่านของแม่เหล็กของท่อเหล็ก ทำให้เหมาะสำหรับการผลิตส่วนประกอบแม่เหล็กที่มีความแม่นยำสูงและมีประสิทธิภาพสูง

3. อิทธิพลของกระบวนการหลอม

การหลอมเป็นส่วนสำคัญในกระบวนการผลิตท่อเหล็กที่มีความแม่นยำ วัตถุประสงค์หลักคือเพื่อขจัดความเครียดภายในที่เกิดขึ้นระหว่างกระบวนการรีดและทำให้โครงสร้างภายในของท่อเหล็กมีความสม่ำเสมอและมีเสถียรภาพมากขึ้น การควบคุมอุณหภูมิและเวลาในการหลอมมีอิทธิพลอย่างมาก ประสิทธิภาพของท่อเหล็กที่มีความแม่นยำ. หากอุณหภูมิการหลอมสูงเกินไปหรือเวลานานเกินไป เมล็ดภายในท่อเหล็กจะเติบโต ลดความแข็งแรงและความเหนียว หากอุณหภูมิการหลอมต่ำเกินไปหรือเวลาสั้นเกินไป ความเครียดภายในไม่สามารถกำจัดได้ และท่อเหล็กจะเสียหายระหว่างการประมวลผลและการใช้งานในภายหลัง ปัญหาเช่นการเสียรูปและการแตกร้าวอาจเกิดขึ้นได้ง่าย

4. อิทธิพลของกระบวนการดับและแบ่งเบาบรรเทา

การชุบแข็งเป็นกระบวนการที่ท่อเหล็กได้รับความร้อนเหนืออุณหภูมิวิกฤติ จากนั้นจึงทำให้เย็นลงอย่างรวดเร็วเพื่อให้ได้โครงสร้างมาร์เทนไซต์ การแบ่งเบาบรรเทาคือการอุ่นท่อเหล็กที่ดับแล้วอีกครั้งจนถึงอุณหภูมิที่กำหนดและทำให้มันอบอุ่นในช่วงระยะเวลาหนึ่งเพื่อรักษาเสถียรภาพของโครงสร้างองค์กรและขจัดความเครียดภายใน กระบวนการดับและแบ่งเบาบรรเทามีผลกระทบอย่างมาก ประสิทธิภาพของท่อเหล็กที่มีความแม่นยำ. การควบคุมอุณหภูมิและเวลาในการดับจะกำหนดปริมาณและการกระจายตัวของมาร์เทนไซต์ ซึ่งจะส่งผลต่อความแข็งและความแข็งแรงของท่อเหล็ก การควบคุมอุณหภูมิและเวลาในการแบ่งเบาบรรเทาจะกำหนดความมั่นคงและความเหนียวของโครงสร้างองค์กร กระบวนการดับและแบ่งเบาบรรเทาที่เหมาะสมสามารถทำให้ท่อเหล็กที่มีความแม่นยำมีความเหนียวและความทนทานที่ดีในขณะที่ยังคงรักษาความแข็งและความแข็งแรงสูงไว้

3 ข้อสรุป

พื้นที่ กระบวนการผลิตท่อเหล็กที่มีความแม่นยำ มีผลกระทบอย่างมากต่อคุณสมบัติของวัสดุ กระบวนการผลิตที่เหมาะสมสามารถทำให้ท่อเหล็กที่มีความแม่นยำมีความแข็งแรง ความเหนียว ความแข็ง ความทนทาน และคุณสมบัติอื่นๆ ที่ดี เพื่อตอบสนองสถานการณ์การใช้งานที่ซับซ้อนและเป็นที่ต้องการสูงต่างๆ เพื่อให้ได้คุณสมบัติของวัสดุที่ดีขึ้น จำเป็นต้องปรับพารามิเตอร์กระบวนการผลิตให้เหมาะสมอย่างต่อเนื่อง เสริมสร้างการควบคุมและการทดสอบคุณภาพ และปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์ ในเวลาเดียวกัน ยังจำเป็นต้องเสริมสร้างการวิจัยขั้นพื้นฐานและทำความเข้าใจในเชิงลึกเกี่ยวกับความเชื่อมโยงภายในและกฎหมายระหว่างกระบวนการผลิตและคุณสมบัติของวัสดุของท่อเหล็กที่มีความแม่นยำ เพื่อให้การสนับสนุนที่แข็งแกร่งในการส่งเสริมการพัฒนาที่ยั่งยืนของความแม่นยำ อุตสาหกรรมท่อเหล็ก