เหล็กกล้าไร้สนิมออสเทนนิติกมีโครงสร้างออสเทนไนต์ตามชื่อ การอบชุบด้วยความร้อนของสเตนเลสออสเทนนิติก มีความสำคัญมากเพราะงานสำคัญของสเตนเลสออสเทนนิติกคือการต้านทานการกัดกร่อน หากการอบชุบด้วยความร้อนไม่เหมาะสม ความต้านทานการกัดกร่อนจะลดลงอย่างมาก บทความนี้จะบอกคุณเกี่ยวกับเรื่องนี้เป็นหลัก การอบชุบสเตนเลสออสเทนนิติกด้วยความร้อน

เหล็กกล้าไร้สนิมออสเทนนิติกเป็นเหล็กกล้าไร้สนิมทั่วไป (เหล็ก 18-8) ตัวอย่างเช่น เครื่องใช้บนโต๊ะอาหารจำนวนมากในห้องครัวทำจากสเตนเลสออสเทนนิติก เหล็กกล้าไร้สนิมออสเทนนิติกมีโครงสร้างออสเทนไนต์ตามชื่อ ไม่เป็นแม่เหล็กและไม่มีความสามารถในการชุบแข็ง

เหล็กกล้าไร้สนิมออสเทนนิติกมีความต้านทานการกัดกร่อนที่แข็งแกร่งมากในสภาพแวดล้อมออกซิไดซ์ สิ่งที่เรียกว่าสภาพแวดล้อมออกซิไดซ์สามารถเข้าใจได้ง่ายว่าเป็นสภาพแวดล้อมที่มีออกซิเจนมากกว่า สเตนเลสออสเทนนิติกมีความเหนียวดี และแปรรูปและขึ้นรูปได้ง่าย ดังนั้นจึงใช้งานได้หลากหลาย

สแตนเลสออสเทนนิติกส่วนใหญ่จะใช้เพื่อวัตถุประสงค์ในการต้านทานการกัดกร่อน และการอบชุบด้วยความร้อนมีอิทธิพลอย่างมากต่อมัน ความต้านทานการกัดกร่อนและความต้านทานต่อกรดของสเตนเลสออสเทนนิติกส่วนใหญ่ขึ้นอยู่กับการทำให้ทู่ของพื้นผิว หากไม่สามารถรักษาฟิล์มทู่ที่พื้นผิวได้ ก็จะเกิดการกัดกร่อน

ดังนั้น เหล็กกล้าไร้สนิมออสเทนนิติก ไม่ได้เป็นสเตนเลสอย่างสมบูรณ์ เหมาะสำหรับสภาพแวดล้อมออกซิไดซ์และสภาพแวดล้อมที่เป็นกรดเท่านั้น ไม่มีความต้านทานต่อไอออนพิเศษอย่างรุนแรง การอบชุบด้วยความร้อนของสเตนเลสออสเทนนิติกส่งผลต่อความสามารถในการซึมผ่านของชั้นผิวเป็นหลัก ซึ่งส่งผลต่อประสิทธิภาพการกัดกร่อน

เส้นโค้งโพลาไรเซชันของเหล็กกล้าไร้สนิม 304 โซนแอโนดทู่จะปรากฏขึ้น

การกัดกร่อนที่สม่ำเสมอเป็นปรากฏการณ์การกัดกร่อนที่พบบ่อยที่สุด และการกัดกร่อนที่สม่ำเสมอนั้นขึ้นอยู่กับการกระจายตัวขององค์ประกอบโครเมียมที่สม่ำเสมอ การอบชุบด้วยความร้อนส่งผลต่อการกระจายตัวขององค์ประกอบโครเมียม ซึ่งตามธรรมชาติจะส่งผลต่อความต้านทานการกัดกร่อนที่สม่ำเสมอของสเตนเลสออสเทนนิติก

การกัดกร่อนตามขอบเกรนยังเป็นหนึ่งในคุณสมบัติการกัดกร่อนที่สำคัญสำหรับการประเมินสเตนเลสออสเทนนิติก โดยทั่วไป หากสเตนเลสออสเทนนิติกเกิดอาการแพ้และมีคาร์ไบด์คล้ายเม็ดบีดจำนวนมากตกตะกอนที่ขอบเขตเกรน ประสิทธิภาพการกัดกร่อนตามขอบเกรนจะลดลงอย่างมาก

หากสเตนเลสออสเทนนิติกเกิดอาการแพ้ การกัดกร่อนตามขอบเกรนอย่างรุนแรงจะเกิดขึ้นแม้ในสภาพแวดล้อมไฟฟ้าเคมีทั่วไป

การแตกร้าวจากการกัดกร่อนจากความเค้นถือเป็นรูปแบบความล้มเหลวที่พบบ่อยที่สุดของสเตนเลสออสเทนนิติก ทุกคนต้องทราบว่าการแตกร้าวจากการกัดกร่อนจากความเค้นขึ้นอยู่กับปัจจัยหลัก XNUMX ประการ:

ประการแรก จะต้องมีความเครียดซึ่งอาจเป็นความเครียดประยุกต์หรือความเครียดตกค้าง

ประการที่สอง ไอออนที่ไวต่อการแตกร้าวจากความเครียดกัดกร่อน เช่น ไอออนฮาโลเจน โดยเฉพาะอย่างยิ่งคลอไรด์ไอออน เป็นสิ่งที่พบได้บ่อยที่สุด

ในกรณีที่ใช้สเตนเลสออสเทนนิติก มักจะไม่ได้ใช้ความสามารถในการทนต่อความเครียด ดังนั้นควรให้ความสนใจเป็นพิเศษกับความเค้นตกค้าง เนื่องจากในสภาพแวดล้อมที่มีคลอไรด์ไอออน ความเค้นตกค้างจะทำให้เกิดการกัดกร่อนของความเค้นแตกร้าว วิธีการกำจัดความเค้นตกค้างคือการหลอมแบบบรรเทาความเครียด

การกัดกร่อนแบบรูเข็มเป็นรูปแบบที่น่ากลัวที่สุดของการกัดกร่อน กล่าวกันว่าเป็นการกัดกร่อนที่น่ากลัวที่สุด และเหมาะสมที่สุดที่จะใช้สุภาษิตจากคนโบราณเพื่ออธิบายปัญหานี้: “เขื่อนยาวหนึ่งพันไมล์พังลงในรังมด”

มีสองสาเหตุหลักที่ทำให้เกิดการกัดกร่อนแบบรูพรุน:

ประการแรก หากองค์ประกอบของวัสดุไม่สม่ำเสมอ เช่น การแพ้ สเตนเลสออสเทนนิติกมีแนวโน้มที่จะเกิดการกัดกร่อนแบบรูพรุนเป็นพิเศษ

ประการที่สอง ความเข้มข้นของสื่อที่มีฤทธิ์กัดกร่อนต่อสิ่งแวดล้อมไม่สม่ำเสมอ ซึ่งเป็นสาเหตุของการกัดกร่อนแบบรูพรุนด้วย

เมื่อการกัดกร่อนแบบรูพรุนเกิดขึ้น ชั้นฟิล์มทู่ในท้องถิ่นจะถูกทำลาย และจะมีการแข่งขันระหว่างสภาวะแอคทีฟและทู่ เมื่อไม่สามารถทำให้เกิดทู่ได้ การกัดกร่อนแบบรูพรุนจะดำเนินต่อไปจนกว่าส่วนประกอบจะมีรูพรุน

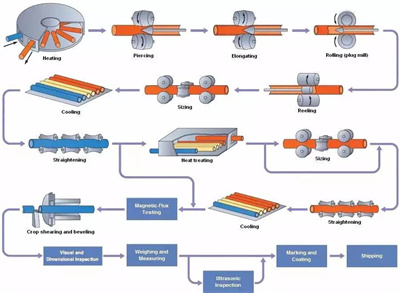

สเตนเลสออสเทนนิติกไม่มีจุดเปลี่ยนสถานะของแข็งที่อุณหภูมิห้องถึงอุณหภูมิสูง วัตถุประสงค์หลักของการบำบัดความร้อนคือการละลายคาร์ไบด์ที่เกิดขึ้นระหว่างการประมวลผลลงในเมทริกซ์ ซึ่งจะทำให้การกระจายตัวขององค์ประกอบโลหะผสมมีความสม่ำเสมอมากขึ้น

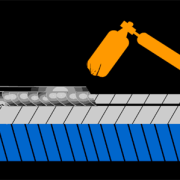

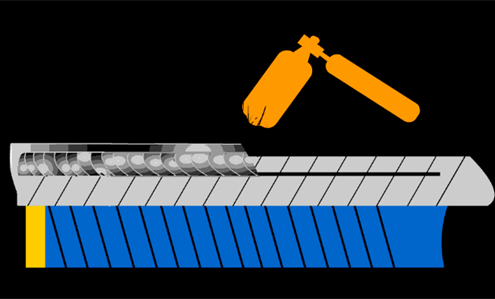

การทำความร้อนสเตนเลสออสเทนนิติกที่อุณหภูมิสูงเพื่อละลายคาร์ไบด์ลงในเมทริกซ์ จากนั้นทำให้เย็นลงอย่างรวดเร็วจนถึงอุณหภูมิห้อง ในระหว่างกระบวนการนี้ สเตนเลสออสเทนนิติกจะไม่แข็งตัวเนื่องจากไม่มีการเปลี่ยนเฟส และสถานะออสเทนนิติกจะยังคงอยู่ที่อุณหภูมิห้อง กระบวนการนี้เรียกว่าการบำบัดด้วยสารละลายของแข็ง

ในการบำบัดสารละลายของแข็ง จุดประสงค์ของการทำความเย็นอย่างรวดเร็วคือเพียงเพื่อทำให้การกระจายตัวของอะตอมคาร์บอนและธาตุผสมมีความสม่ำเสมอมากขึ้นเท่านั้น

ในระหว่างการบำบัดสารละลายของแข็งของสเตนเลสออสเทนนิติก หากอัตราการเย็นตัวช้าเกินไป เมื่ออุณหภูมิลดลง ความสามารถในการละลายของอะตอมคาร์บอนในเมทริกซ์จะลดลง และคาร์ไบด์จะตกตะกอน นอกจากนี้ อะตอมของคาร์บอนยังง่ายต่อการรวมตัวกับโครเมียมเพื่อสร้างคาร์ไบด์ M23C6 ซึ่งกระจายอยู่บนขอบเขตของเกรน การพร่องของโครเมียมเกิดขึ้นในขอบเขตของเกรนและเกิดอาการแพ้

หลังจากเกิดอาการแพ้แล้ว เหล็กกล้าไร้สนิมออสเทนนิติกควรให้ความร้อนสูงกว่า 850°C คาร์ไบด์จะละลายเป็นสารละลายที่เป็นของแข็ง จากนั้นการทำให้เย็นลงอย่างรวดเร็วสามารถแก้ปัญหาการแพ้ได้