Nghiên cứu ảnh hưởng của quá trình chế tạo ống thép chính xác đến tính chất vật liệu.

Nghiên cứu ảnh hưởng của quá trình sản xuất ống thép chính xác đến tính chất vật liệu

Là một loại ống chất lượng cao, ống thép chính xác được sử dụng rộng rãi trong ngành dầu khí, hóa chất, năng lượng điện, máy móc, hàng không vũ trụ và các lĩnh vực khác. Quá trình sản xuất của nó có tác động quan trọng đến hiệu suất vật liệu, liên quan trực tiếp đến chất lượng và độ tin cậy của sản phẩm. Bài viết này sẽ tiến hành nghiên cứu và phân tích chuyên sâu về ảnh hưởng của quá trình sản xuất ống thép chính xác đến tính chất vật liệu.

Quy trình sản xuất ống thép chính xác

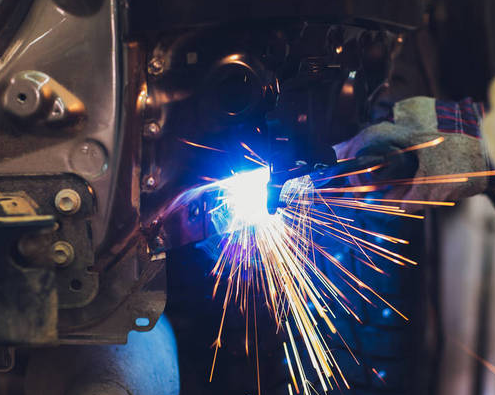

Quy trình sản xuất ống thép chính xác chủ yếu bao gồm cán nóng và cán nguội. Cán nóng dùng để chỉ các ống thép cán ở nhiệt độ cao để làm biến dạng chúng và đạt được hình dạng và kích thước mong muốn. Cán nguội ống thép cuộn ở nhiệt độ phòng để có được kích thước chính xác hơn và bề mặt mịn hơn. Trong quá trình sản xuất, ống thép cũng cần được làm thẳng, ủ, làm nguội, tôi luyện và các phương pháp xử lý khác để cải thiện hơn nữa hiệu suất của nó.

Ảnh hưởng của quá trình sản xuất đến tính chất vật liệu

1. Ảnh hưởng của quá trình cán nóng

Quá trình cán nóng có tác động đáng kể đến tính chất vật liệu của ống thép chính xác. Khi cán ở nhiệt độ cao, các hạt bên trong ống thép sẽ biến dạng, từ đó tinh luyện các hạt và nâng cao độ bền, độ dẻo dai của vật liệu. Đồng thời, hiệu ứng làm cứng được tạo ra trong quá trình cán nóng có thể cải thiện độ cứng và khả năng chống mài mòn của ống thép. Tuy nhiên, việc lựa chọn nhiệt độ và thời gian cán nóng phải phù hợp, nếu không ống thép sẽ xuất hiện các khuyết tật như vết nứt, lỗ thủng, ảnh hưởng nghiêm trọng đến hiệu suất của ống.

2. Ảnh hưởng của quá trình cán nguội

So với cán nóng, quá trình cán nguội ít ảnh hưởng đến tính chất vật liệu của ống thép chính xác. Khi cán ở nhiệt độ phòng, các hạt bên trong ống thép sẽ không bị biến dạng đáng kể nên sẽ không có tác dụng làm cứng. Tuy nhiên, cán nguội có thể kiểm soát chính xác kích thước và hình dạng của ống thép, cải thiện độ chính xác và chất lượng bề mặt của chúng. Đồng thời, cán nguội thích hợp có thể cải thiện lực cưỡng bức và tính thấm từ của ống thép, giúp nó phù hợp hơn để sản xuất các bộ phận từ tính có độ chính xác cao, hiệu suất cao.

3. Ảnh hưởng của quá trình ủ

Ủ là một khâu quan trọng trong quá trình sản xuất ống thép chính xác. Mục đích chính của nó là loại bỏ ứng suất bên trong tạo ra trong quá trình cán và làm cho cấu trúc bên trong của ống thép đồng đều và ổn định hơn. Việc kiểm soát nhiệt độ và thời gian ủ có ảnh hưởng lớn đến hiệu suất của ống thép chính xác. Nếu nhiệt độ ủ quá cao hoặc thời gian ủ quá lâu, các hạt bên trong ống thép sẽ phát triển, làm giảm độ bền và độ dẻo dai; nếu nhiệt độ ủ quá thấp hoặc thời gian ủ quá ngắn thì không thể loại bỏ được ứng suất bên trong và ống thép sẽ bị hỏng trong quá trình xử lý và sử dụng tiếp theo. Các vấn đề như biến dạng, nứt có thể dễ dàng xảy ra.

4. Ảnh hưởng của quá trình tôi và tôi

Làm nguội là một quá trình trong đó ống thép được nung nóng trên nhiệt độ tới hạn và sau đó được làm lạnh nhanh chóng để thu được cấu trúc martensite. Ủ là hâm nóng ống thép đã nguội đến nhiệt độ nhất định và giữ ấm trong một thời gian nhất định để ổn định cơ cấu tổ chức và loại bỏ căng thẳng bên trong. Quá trình làm nguội và ủ có ảnh hưởng lớn đến hiệu suất của ống thép chính xác. Việc kiểm soát nhiệt độ và thời gian làm nguội xác định số lượng và sự phân bố martensite, từ đó ảnh hưởng đến độ cứng và độ bền của ống thép; việc kiểm soát nhiệt độ và thời gian ủ quyết định tính ổn định và dẻo dai của cơ cấu tổ chức. Quá trình làm nguội và ủ thích hợp có thể làm cho ống thép chính xác có độ dẻo dai và độ bền tốt trong khi vẫn duy trì được độ cứng và độ bền cao.

3. Phần kết luận

Sản phẩm quy trình sản xuất ống thép chính xác có ảnh hưởng đáng kể đến tính chất vật chất của chúng. Quy trình sản xuất hợp lý có thể làm cho ống thép chính xác có độ bền, độ dẻo dai, độ cứng, độ bền và các đặc tính khác tốt để đáp ứng các tình huống ứng dụng phức tạp và có nhu cầu cao khác nhau. Để có được các đặc tính vật liệu tốt hơn, cần liên tục tối ưu hóa các thông số quy trình sản xuất, tăng cường kiểm soát và thử nghiệm chất lượng, đồng thời nâng cao hiệu quả sản xuất và chất lượng sản phẩm. Đồng thời, cũng cần tăng cường nghiên cứu cơ bản và hiểu biết sâu sắc về mối liên hệ nội tại và quy luật giữa quy trình sản xuất và tính chất vật liệu của ống thép chính xác, để hỗ trợ mạnh mẽ cho việc thúc đẩy sự phát triển bền vững của ống thép chính xác. ngành ống thép.