Thép không gỉ Austenitic, đúng như tên gọi của nó, có cấu trúc austenite. Xử lý nhiệt thép không gỉ austenit là rất quan trọng vì nhiệm vụ quan trọng của thép không gỉ austenit là chống ăn mòn. Nếu xử lý nhiệt không đúng cách, khả năng chống ăn mòn của nó sẽ giảm đi rất nhiều. Bài viết này chủ yếu cho bạn biết về nó. Xử lý nhiệt thép không gỉ austenit.

Thép không gỉ Austenitic là loại thép không gỉ phổ biến (thép 18-8). Ví dụ, nhiều bộ đồ ăn trong nhà bếp được làm bằng thép không gỉ austenit. Thép không gỉ Austenitic, đúng như tên gọi của nó, có cấu trúc austenite. Nó không có từ tính và không có độ cứng.

Thép không gỉ Austenitic có khả năng chống ăn mòn rất mạnh trong môi trường oxy hóa. Cái gọi là môi trường oxy hóa có thể hiểu đơn giản là môi trường chứa nhiều oxy hơn. Thép không gỉ Austenitic có độ dẻo dai tốt, dễ gia công và tạo hình nên có phạm vi ứng dụng rộng rãi.

Thép không gỉ Austenitic chủ yếu được sử dụng cho mục đích chống ăn mòn và xử lý nhiệt có ảnh hưởng lớn đến nó. Khả năng chống ăn mòn và chống axit của thép không gỉ austenit chủ yếu phụ thuộc vào sự thụ động bề mặt. Nếu sự thụ động bề mặt không thể được duy trì, nó sẽ bị ăn mòn.

Vì vậy, thép không gỉ austenit không hoàn toàn không gỉ, nó chỉ thích hợp với môi trường oxy hóa và môi trường axit. Nó không có sức đề kháng mạnh với các ion đặc biệt. Việc xử lý nhiệt của thép không gỉ austenit chủ yếu ảnh hưởng đến khả năng thụ động của lớp bề mặt, do đó ảnh hưởng đến hiệu suất ăn mòn của nó.

Đường cong phân cực inox 304, vùng thụ động anode xuất hiện

Ăn mòn đồng đều là hiện tượng ăn mòn phổ biến nhất và ăn mòn đồng đều phụ thuộc vào sự phân bố đồng đều của các nguyên tố crom. Xử lý nhiệt ảnh hưởng đến sự phân bố của các nguyên tố crom, điều này ảnh hưởng tự nhiên đến khả năng chống ăn mòn đồng đều của thép không gỉ austenit.

Ăn mòn giữa các hạt cũng là một trong những đặc tính ăn mòn quan trọng để đánh giá thép không gỉ austenit. Nói chung, nếu thép không gỉ austenit bị nhạy cảm và một số lượng lớn cacbua dạng hạt kết tủa ở ranh giới hạt thì hiệu suất ăn mòn giữa các hạt của nó sẽ giảm đi rất nhiều.

Nếu thép không gỉ austenit bị nhạy cảm, sự ăn mòn giữa các hạt nghiêm trọng sẽ xảy ra ngay cả trong môi trường điện hóa rất thông thường.

Nứt do ăn mòn ứng suất là dạng hư hỏng phổ biến nhất của thép không gỉ austenit. Mọi người cần lưu ý rằng vết nứt do ăn mòn ứng suất phụ thuộc vào hai yếu tố chính:

Thứ nhất, phải có ứng suất, có thể là ứng suất tác dụng hoặc ứng suất dư;

Thứ hai, các ion nhạy cảm với vết nứt do ăn mòn ứng suất, chẳng hạn như các ion halogen, đặc biệt là các ion clorua, là phổ biến nhất.

Khi sử dụng thép không gỉ austenit, khả năng chịu ứng suất của nó thường không được sử dụng, do đó cần đặc biệt chú ý đến ứng suất dư vì trong môi trường chứa ion clorua, ứng suất dư sẽ gây ra hiện tượng nứt ăn mòn do ứng suất. Phương pháp loại bỏ ứng suất dư là ủ khử ứng suất.

Ăn mòn rỗ là dạng ăn mòn đáng sợ nhất. Người ta cho rằng đây là sự ăn mòn đáng sợ nhất, và thích hợp nhất là dùng một câu nói của người xưa để mô tả vấn đề này: “Đê ngàn dặm sập vào tổ kiến”.

Có hai lý do chính khiến hiện tượng ăn mòn rỗ xảy ra:

Đầu tiên, nếu thành phần vật liệu không đồng đều, chẳng hạn như mẫn cảm, thép không gỉ austenit đặc biệt dễ bị ăn mòn rỗ;

Thứ hai, nồng độ của môi trường ăn mòn môi trường không đồng đều, đây cũng là nguyên nhân gây ra hiện tượng ăn mòn rỗ.

Một khi xảy ra hiện tượng ăn mòn rỗ, lớp màng thụ động cục bộ sẽ bị phá hủy và sẽ có sự cạnh tranh giữa trạng thái hoạt động và thụ động. Một khi quá trình thụ động không thể xảy ra, hiện tượng ăn mòn rỗ sẽ tiếp tục xảy ra cho đến khi bộ phận đó bị đục lỗ.

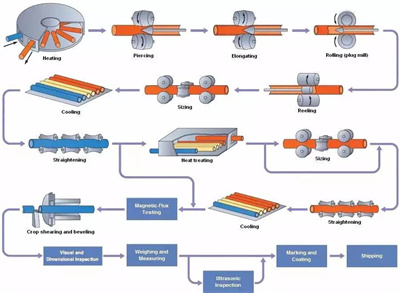

Thép không gỉ Austenitic không có điểm chuyển pha rắn ở nhiệt độ phòng đến nhiệt độ cao. Mục đích chính của xử lý nhiệt là hòa tan các cacbua được tạo ra trong quá trình xử lý vào nền, từ đó làm cho sự phân bố các nguyên tố hợp kim đồng đều hơn.

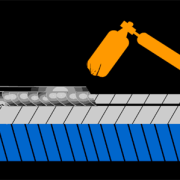

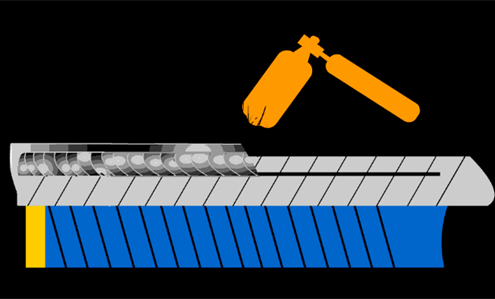

Đun nóng thép không gỉ austenit đến nhiệt độ cao để hòa tan cacbua vào nền, sau đó làm nguội nhanh đến nhiệt độ phòng. Trong quá trình này, thép không gỉ austenit sẽ không cứng lại vì không có sự biến đổi pha và trạng thái austenit sẽ duy trì ở nhiệt độ phòng. Quá trình này được gọi là xử lý dung dịch rắn.

Trong xử lý dung dịch rắn, mục đích làm lạnh nhanh chỉ là làm cho sự phân bố các nguyên tử cacbon và các nguyên tố hợp kim đồng đều hơn.

Trong quá trình xử lý thép không gỉ austenit bằng dung dịch rắn, nếu tốc độ làm nguội quá chậm, khi nhiệt độ giảm xuống, độ hòa tan của các nguyên tử cacbon trong nền giảm và cacbua sẽ kết tủa. Hơn nữa, các nguyên tử carbon đặc biệt dễ kết hợp với crom để tạo thành cacbua M23C6, phân bố trên các ranh giới hạt. Sự suy giảm crom xảy ra ở ranh giới hạt và xảy ra hiện tượng mẫn cảm.

Sau khi xảy ra hiện tượng mẫn cảm ở thép không gỉ austenit, nó phải được làm nóng trên 850oC. Các cacbua sẽ hòa tan thành dung dịch rắn và sau đó làm lạnh nhanh có thể giải quyết vấn đề nhạy cảm.