Titanium và phương pháp đánh bóng hợp kim của nó

Titanium và hợp kim của nó có mật độ thấp và tỷ lệ trọng lượng và trọng lượng tuyệt vời, chống ăn mòn tốt và độ bền cơ học cao, nhưng chi phí sản xuất đắt tiền. Titan và hợp kim titan hiệu quả thấp của mài và đánh bóng làm cho cấu trúc kính hiển vi của nó thay đổi vì quá trình cắt và đánh bóng quá mức nghiêm trọng sẽ tạo ra một đôi cơ học trong giai đoạn alpha.

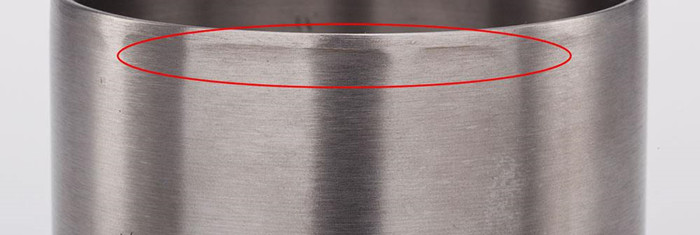

Hiện nay, các phương pháp mài mòn tự do và đánh bóng cơ học hóa học chủ yếu được sử dụng trong gia công chính xác các hợp kim titan. Chất lỏng mài được tạo ra bởi cacbua silic hoặc alumina tự do, chất đánh bóng là chất chủ yếu là axit mạnh, thuốc thử hóa học hoặc kiềm mạnh, chất mài mòn tự do khó kiểm soát quỹ đạo chuyển động của nó, dễ để lại vết xước sâu trên bề mặt chế biến, giảm độ chính xác xử lý. Việc xử lý axit mạnh, bazơ mạnh và hóa chất độc hại là cồng kềnh, tốn thời gian và có khả năng gây nguy hiểm cho người vận hành và môi trường.

Các quy trình đánh bóng cơ học ban đầu rất tốn thời gian và hầu như tất cả các phương pháp đánh bóng cơ học đều sử dụng chất lỏng đánh bóng có chứa chất ăn mòn trong quy trình cuối cùng hoặc hai bước. Các phương pháp đánh bóng điện phân thường có thể có được bề mặt đánh bóng tốt hơn, nhưng chất điện phân mang lại một rủi ro nhất định. Bài viết này ở đây thảo luận về các phương pháp mài và đánh bóng cơ học hóa học để đạt được đánh bóng siêu chính xác của hợp kim titan.

Trong những năm 1970 và 1980, các kỹ sư Springer và Ahmed lần đầu tiên xuất bản một bài báo về phương pháp đánh bóng hợp kim titan và titan vào năm 1984. Đây là phương pháp đánh bóng mẫu ba bước. Giả định rằng 320 grit giấy được sử dụng để kết thúc quá trình mài mẫu, nhưng điều này có thể không phải luôn luôn như vậy. Nếu mẫu được cắt bằng miếng cắt siêu mỏng hoặc miếng cắt bánh mài có cường độ liên kết thích hợp, bề mặt cắt mịn và lớp bị hỏng là tối thiểu, 320grit là lựa chọn lý tưởng. Nếu bề mặt cắt gồ ghề và lớp bị hư hỏng lớn, ví dụ, nếu sử dụng cưa băng, thì phải sử dụng giấy nhám cứng hơn và phải dành một khoảng thời gian nhất định để loại bỏ lớp bị hỏng.

Springer, Ahmed titan 3 bước phương pháp đánh bóng

- Nghiền, làm mát nước bằng giấy 320grit, xay trong 2-3 phút, loại bỏ lớp hư hỏng do cắt và làm cho bề mặt của mẫu phẳng. Giấy nhám SiC 320grit, làm mát bằng nước, xoay với tốc độ 240 vòng / phút, quay cùng hướng, áp suất: 27N (6lbs) / mỗi mẫu cho đến khi mẫu mịn. Lưu ý: loại bỏ lớp hư hỏng cắt là nền tảng của đánh bóng, loại bỏ không hoàn toàn có thể ảnh hưởng trực tiếp đến kết quả thí nghiệm.

- Đánh bóng thô, dán trước đánh bóng kim cương METADI® 9 mm lên vải đánh bóng TEXMET® có lỗ, sử dụng nước cất làm chất bôi trơn làm mát và đánh bóng trong 10 ~ 15 phút. Quy trình đánh bóng thô: Dung dịch đánh bóng kim cương METADI 9 mm + Chất bôi trơn đánh bóng METADI, bề mặt đánh bóng với siêu pad ™, 120 vòng / phút, quay ngược lại, áp suất: 27N (6lbs) / mỗi mẫu, thời gian: 10 phút.

- Hoàn tất đánh bóng, sử dụng vải đánh bóng MICROCLOTH® hoặc MASTERTEX®, thêm chất lỏng đánh bóng huyền phù silica MASTERMET® và đánh bóng trong vòng 10 - 15 phút. Quá trình đánh bóng cuối cùng: trên bề mặt được đánh bóng của MICROCLOTH, sử dụng dung dịch đánh bóng silica MASTERMET, quay với tốc độ 120 vòng / phút, quay ngược lại, áp suất: 27N (6lbs) / mẫu, thời gian: 10 phút.

Phương pháp đánh bóng Müller titan 3 bước

- Giấy nhám P500, làm mát bằng nước, tốc độ quay 300 RPM, áp suất 16.7n (3.75lb) trên mỗi mẫu, thời gian chuẩn bị cho đến khi tất cả các mẫu đều mịn.

- Giấy nhám P1200 được làm mát bằng nước ở tốc độ 300 vòng / phút, áp suất 16.7n (3.75lb) trên mỗi mẫu và thời gian chuẩn bị 30S. Lưu ý: thời gian cụ thể được xác định theo tình huống đánh bóng thực tế và các thông số thời gian chỉ mang tính tham khảo. Thông thường, đánh bóng bằng tay được sử dụng để đánh bóng, vì vậy các thông số có thể thay đổi tùy thuộc vào thiết bị.

- Vải đánh bóng không cọc tổng hợp + dung dịch đánh bóng huyền phù chứa chất hóa học etchant, tốc độ máy đánh bóng là 150 vòng / phút, thời gian đánh bóng: áp suất trên mỗi mẫu là 33N (7.5lb) trong 10 phút, áp suất trên mỗi mẫu là 16.7n (3.75lb) trong 2 phút và áp lực lên mỗi mẫu là 8N (2lb) trong 1 phút.

- Chất đánh bóng: 260ml SiO2 + 40ml H2O2 (nồng độ 30%), 1mlHNO3 + 0.5ml HF. Kích thước grit P500 và P1200 của FEPA tương ứng với ANSI / CAMI 320/360 và 600 grit.