Kajian pengaruh proses pembuatan pipa baja presisi terhadap sifat material.

Penelitian pengaruh proses pembuatan pipa baja presisi terhadap sifat material

Sebagai pipa berkualitas tinggi, pipa baja presisi banyak digunakan di bidang perminyakan, industri kimia, tenaga listrik, permesinan, dirgantara, dan bidang lainnya. Proses pembuatannya mempunyai dampak penting terhadap kinerja material, yang berhubungan langsung dengan kualitas dan keandalan produk. Artikel ini akan melakukan penelitian dan analisis mendalam tentang dampak proses pembuatan pipa baja presisi terhadap sifat material.

Proses Pembuatan pipa baja presisi

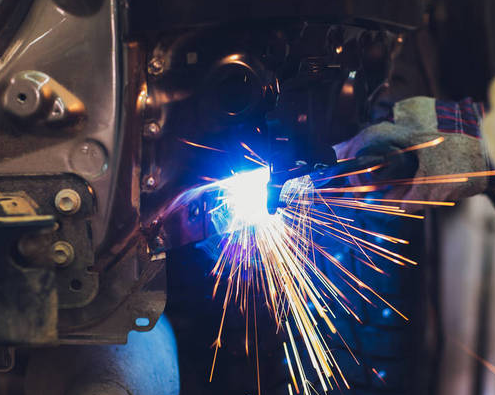

Proses pembuatan pipa baja presisi terutama meliputi pengerolan panas dan pengerolan dingin. Pengerolan panas mengacu pada penggulungan pipa baja pada suhu tinggi untuk mengubah bentuknya dan mendapatkan bentuk dan ukuran yang diinginkan. Cold rolling menggulung pipa baja pada suhu kamar untuk mendapatkan dimensi yang lebih presisi dan permukaan yang lebih halus. Selama proses pembuatannya, pipa baja juga perlu diluruskan, dianil, dipadamkan, ditempa, dan perawatan lainnya untuk lebih meningkatkan kinerjanya.

Pengaruh proses manufaktur terhadap sifat material

1. Pengaruh proses pengerolan panas

Proses pengerolan panas mempunyai pengaruh yang signifikan terhadap sifat material pipa baja presisi. Saat digulung pada suhu tinggi, butiran di dalam pipa baja akan berubah bentuk, sehingga menghaluskan butiran dan meningkatkan kekuatan dan ketangguhan material. Pada saat yang sama, efek pengerasan kerja yang dihasilkan selama proses pengerolan panas dapat meningkatkan kekerasan dan ketahanan aus pipa baja. Namun, pemilihan suhu dan waktu pengerolan panas harus tepat, jika tidak, cacat seperti retakan dan lubang akan muncul di dalam pipa baja, sehingga sangat mempengaruhi kinerjanya.

2. Pengaruh proses pengerolan dingin

Dibandingkan dengan pengerolan panas, proses pengerolan dingin memiliki dampak yang lebih kecil sifat material pipa baja presisi. Ketika digulung pada suhu kamar, butiran di dalam pipa baja tidak akan mengalami deformasi yang signifikan, sehingga tidak ada efek pengerasan kerja. Namun, pengerolan dingin dapat secara tepat mengontrol ukuran dan bentuk pipa baja, sehingga meningkatkan akurasi dan kualitas permukaannya. Pada saat yang sama, pengerolan dingin yang tepat dapat meningkatkan gaya koersif dan permeabilitas magnetik pipa baja, sehingga lebih cocok untuk pembuatan komponen magnetik berpresisi tinggi dan berkinerja tinggi.

3. Pengaruh proses annealing

Annealing merupakan mata rantai penting dalam proses pembuatan pipa baja presisi. Tujuan utamanya adalah untuk menghilangkan tegangan internal yang timbul selama proses penggulungan dan membuat struktur internal pipa baja lebih seragam dan stabil. Kontrol suhu dan waktu anil mempunyai pengaruh yang besar kinerja pipa baja presisi. Jika suhu anil terlalu tinggi atau waktunya terlalu lama, butiran di dalam pipa baja akan tumbuh sehingga mengurangi kekuatan dan ketangguhannya; jika suhu anil terlalu rendah atau waktunya terlalu singkat, tegangan internal tidak dapat dihilangkan dan pipa baja akan rusak selama pemrosesan dan penggunaan selanjutnya. Masalah seperti deformasi dan retak mungkin mudah terjadi.

4. Pengaruh proses quenching dan tempering

Quenching adalah proses dimana pipa baja dipanaskan diatas suhu kritis dan kemudian didinginkan dengan cepat untuk memperoleh struktur martensit. Tempering adalah memanaskan kembali pipa baja yang telah dipadamkan ke suhu tertentu dan menjaganya tetap hangat selama jangka waktu tertentu untuk menstabilkan struktur organisasi dan menghilangkan tekanan internal. Proses quenching dan tempering mempunyai pengaruh yang besar kinerja pipa baja presisi. Pengendalian suhu dan waktu pendinginan menentukan kuantitas dan distribusi martensit, sehingga mempengaruhi kekerasan dan kekuatan pipa baja; pengendalian suhu dan waktu temper menentukan stabilitas dan ketangguhan struktur organisasi. Proses quenching dan tempering yang tepat dapat membuat pipa baja presisi memiliki ketangguhan dan daya tahan yang baik dengan tetap menjaga kekerasan dan kekuatan yang tinggi.

3. Kesimpulan

Grafik proses pembuatan pipa baja presisi mempunyai dampak yang signifikan terhadap sifat materialnya. Proses manufaktur yang wajar dapat membuat pipa baja presisi memiliki kekuatan, ketangguhan, kekerasan, daya tahan, dan sifat lainnya yang baik untuk memenuhi berbagai skenario aplikasi yang kompleks dan permintaan tinggi. Untuk memperoleh sifat material yang lebih baik, perlu dilakukan optimasi parameter proses manufaktur secara terus menerus, memperkuat pengendalian kualitas dan pengujian, serta meningkatkan efisiensi produksi dan kualitas produk. Pada saat yang sama, penelitian dasar juga perlu diperkuat dan pemahaman mendalam tentang hubungan intrinsik dan hukum antara proses manufaktur dan sifat material pipa baja presisi, untuk memberikan dukungan kuat dalam mendorong pengembangan berkelanjutan dari pipa baja presisi. industri pipa baja.