Titan in njegove metode poliranja zlitin

Titan in njegova zlitina imata nizko gostoto ter odlično razmerje med trdnostjo in težo, dobro korozijsko odpornost in visoko mehansko trdnost, vendar drage proizvodne stroške. Titan in titanove zlitine brušenje in poliranje zaradi majhne učinkovitosti spreminjata njegovo mikroskopsko strukturo, ker bo postopek pretiranega rezanja in poliranja v alfa fazi ustvaril mehanski dvojček.

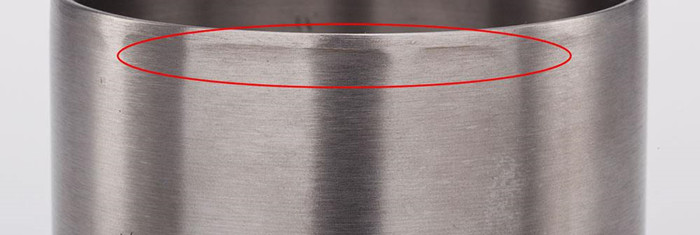

Trenutno se metode prostega abrazivnega brušenja in kemično mehansko poliranje uporabljajo predvsem pri natančni obdelavi titanovih zlitin. Brusilno tekočino izdelujejo prosti silikonski karbidi ali abrazivi z glinico, polirna tekočina je v glavnem močna kislina, močni alkalijski ali strupeni kemični reagenti, prosti abrazivi težko nadzorujejo njeno gibanje gibanja, zlahka puščajo globoke praske na površini obdelave oz. zmanjšanje natančnosti obdelave. Ravnanje z močnimi kislinami, močnimi bazami in strupenimi kemikalijami je okorno, zamudno in lahko nevarno za uporabnike in okolje.

Zgodnji postopki mehanskega poliranja so zamudni in skoraj vsi mehanski postopki poliranja so v končnem ali dvostopenjskem postopku uporabili polirno tekočino, ki vsebuje erozivno sredstvo. Metode elektrolitskega poliranja lahko pogosto dobijo boljšo površino za poliranje, vendar elektrolit prinaša določeno tveganje. Ta članek obravnava metode brušenja in kemično mehansko poliranje za doseganje super natančnosti poliranja titanove zlitine.

V sedemdesetih in osemdesetih letih prejšnjega stoletja sta inženirja Springer in Ahmed prvič objavila prispevek o načinu poliranja titanovih in titanovih zlitin leta 1970. To je tristopenjska metoda poliranja vzorcev. Domneva se, da se za brušenje vzorca uporablja 1980 peskov, vendar to ni vedno tako. Če se vzorec razreže z zelo tankim rezalnim kosom ali rezalnim kosom brusnega kolesa z ustrezno trdnostjo lepljenja, je rezalna površina gladka in poškodovana plast minimalna, 1984grit je idealna izbira. Če je površina reza hrapava in je poškodovana plast velika, na primer, če se uporablja tračna žaga, potem je treba uporabiti bolj grobo brusno ploščo in porabiti nekaj časa, da odstranite poškodovano plast.

Springer, Ahmed titanove metode poliranja s tremi koraki

- Zmeljemo, vodo ohladimo s papirjem 320 grit, zmeljemo 2-3 minute, odstranimo poškodovano plast, ki jo povzroči rezanje, in površino vzorca poravnamo. 320 grit SiC brusni papir, vodno hlajen, zavrtite pri 240 RPM, zavrtite v isto smer, tlak: 27N (6 lbs) / vsak vzorec, dokler vzorec ne postane gladek. Opomba: odstranjevanje poškodovanega sloja je temelj poliranja, nepopolno odstranjevanje lahko neposredno vpliva na eksperimentalne rezultate.

- Grobo poliranje, na TEXMET® polirno krpo z luknjami nanesite 9 mm diamantno polirno pasto METADI® z luknjami, za hlajenje maziva uporabite destilirano vodo in polirajte 10–15 minut. Grobi postopek poliranja: 9 mm METADI diamantna polirna tekočina + METADI polirno mazivo, polirna površina z ultra podlogo ™, 120 RPM, obratno vrtenje, tlak: 27N (6 lbs) / vsak vzorec, čas: 10 min.

- Zaključite poliranje z uporabo polirne krpe MICROCLOTH® ali MASTERTEX®, dodajte tekočino za poliranje suspenzije kremena MASTERMET® in polirajte 10-15 minut. Končni postopek poliranja: na polirani površini MICROCLOTH uporabite MASTERMET silikatni polirni fluid, vrtejte se pri 120 RPM, obratno vrtenje, tlak: 27N (6 lbs) / vzorec, čas: 10min.

Metode poliranja s tremi koraki Müller titana

- P500 brusni papir, vodno hlajen, hitrost vrtenja 300 vrt / min, tlak 16.7n (3.75 lb) na vsakem vzorcu, čas priprave, dokler niso vsi vzorci gladki.

- P1200 brusni papir smo vodno hladili s hitrostjo 300 vrtljajev na minuto, pritiskom 16.7 n (3.75 lb) na vsakem vzorcu in 30S pripravljalnim časom. Opomba: določen čas je določen glede na dejansko stanje poliranja, časovni parametri pa so samo referenčni. Običajno se za poliranje uporablja ročno poliranje, zato se lahko parametri razlikujejo glede na opremo.

- Sintetična polirna krpa, ki se ne kupuje, + tekočina za poliranje s suspenzijo kremena, ki vsebuje kemični jedkanico, hitrost poliranja stroja je 150 RPM, čas poliranja: pritisk na vsak vzorec je 33N (7.5 lb) 10 minut, pritisk na vsak vzorec 16.7n (3.75 lb) 2 minuti, pritisk na vsak vzorec pa 8 minut (2 lb).

- Polirno sredstvo: 260 ml SiO2 + 40 ml H2O2 (koncentracija 30%), 1 ml HNO3 + 0.5 ml HF. Velikosti zrnc P500 in P1200 FEPA ustrezajo ANSI / CAMI 320/360 oziroma 600 grit.