3D-metallipainatus, joka tunnetaan myös metallifuusioksi, on viime vuosien aikana valloitti uusia markkinoita ilmailuteollisuudessa, lääketieteessä, rakentamisessa ja autoteollisuudessa verrattomat edut ja mukavuus. Tällä hetkellä 3D-painotekniikka on nopea ja suhteellisen halpa, ja sitä voidaan käyttää myös suurien rakenteiden luomiseen. Painoteknologiaan kuuluvat pääasiassa valikoiva laser sintraus (SLS), elektronisuihkun fuusio (EBM), valikoiva laserfuusio (SLM) ja lasertekniikka (LENS). SLM käyttää korkealuokkaista laserlähdettä, joka sulaa erilaisia metallijauheita, on yleisimmin käytetty menetelmä. Metal-jauhe käytetään 3D tulostimia kotimaan ja ulkomaisen yleensä ovat: työkaluterästä, Martensitic teräs, ruostumaton teräs, puhdasta titaania ja titaaniseoksia, alumiiniseoskotelossa, nikkeli-base alloy, kupari base alloy, koboltti-kromiseos ja niin edelleen.

RUOSTUMATON TERÄS

Ruostumaton teräs on ensimmäinen materiaali, jota käytetään 3D-metallipainatuksessa sen hyvän kemiallisen kestävyyden, korkean lämpötilan kestävyyden ja hyvien mekaanisten ominaisuuksien vuoksi. Tällä hetkellä 3D-metallitulostuksessa käytetään pääasiassa kolmea ruostumatonta terästä: austeniittiruostumaton teräs 316L, Martensite-ruostumaton teräs 15-5PH ja Martensite-ruostumaton teräs 17-4PH.

Ruostumaton teräs on ensimmäinen materiaali, jota käytetään 3D-metallipainatuksessa sen hyvän kemiallisen kestävyyden, korkean lämpötilan kestävyyden ja hyvien mekaanisten ominaisuuksien vuoksi. Tällä hetkellä 3D-metallitulostuksessa käytetään pääasiassa kolmea ruostumatonta terästä: austeniittiruostumaton teräs 316L, Martensite-ruostumaton teräs 15-5PH ja Martensite-ruostumaton teräs 17-4PH.

316L Austeniittinen ruostumaton teräs, jolla on suuri lujuus ja korroosionkestävyys, voidaan alentaa matalaan lämpötilaan monilla lämpötiloilla. Sitä käytetään erilaisissa teknisissä sovelluksissa, kuten ilmailu- ja petrokemianalalla sekä elintarvikkeiden jalostuksessa ja sairaanhoidossa.

15-5PH Ruostumaton teräs Martensitic, joka tunnetaan myös nimellä Martensitic aging (saostettu karkaisu) ruostumatonta terästä, jolla on suuri lujuus, hyvä sitkeys ja korroosionkestävyys, on ferriittittömän teräksen kovettaminen. Tällä hetkellä sitä käytetään laajalti ilmailu-, petrokemian-, kemian-, elintarvike-, paperi- ja metalliteollisuudessa.

17-4 PH Martensitic ruostumaton teräs, jolla on edelleen korkea lujuus ja korkea sitkeys alle 315 ℃, sekä vahva korroosionkestävyys ja se voi tuottaa erinomaisen sitkeyden lasertyöstustilana.

TITANIUM ALLOY

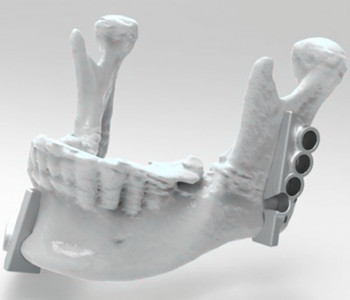

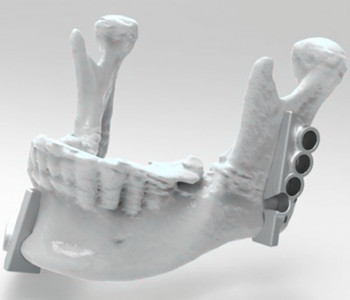

Titaaniseoksia on käytetty laajalti ilmailu-, kemianteollisuudessa, ydinteollisuudessa, urheiluvälineissä ja lääketieteellisissä laitteissa, koska ne ovat korkean lämpötilan kestävyys, korkea korroosionkestävyys, korkea lujuus, pieni tiheys ja bioyhteensopivuus. Titaaniseoksesta valmistettuja osia on käytetty laajalti huipputekniikoilla, kuten F14, F15, F117, B2 ja F22 sotilaslentokoneilla. Boeing 747-ilma-aluksissa käytettävän titaanin osuus on vastaavasti 24%, 27%, 25%, 26% ja 42%. Kuitenkin perinteiset taonta- ja valumenetelmät, joilla tuotetaan suuria titaaniseoksia, on monia haittoja, kuten korkeat kustannukset, monimutkainen prosessi, matala materiaalin käyttöaste ja vaikea jälkikäsittely, joka estää sen laajempaa käyttöä. Metal 3D -tekniikka pystyy ratkaisemaan nämä ongelmat pohjimmiltaan, joten siitä on tullut uusi tekniikka titaaniseoksisten osien valmistukseen suoraan viime vuosina.

Titaaniseoksia on käytetty laajalti ilmailu-, kemianteollisuudessa, ydinteollisuudessa, urheiluvälineissä ja lääketieteellisissä laitteissa, koska ne ovat korkean lämpötilan kestävyys, korkea korroosionkestävyys, korkea lujuus, pieni tiheys ja bioyhteensopivuus. Titaaniseoksesta valmistettuja osia on käytetty laajalti huipputekniikoilla, kuten F14, F15, F117, B2 ja F22 sotilaslentokoneilla. Boeing 747-ilma-aluksissa käytettävän titaanin osuus on vastaavasti 24%, 27%, 25%, 26% ja 42%. Kuitenkin perinteiset taonta- ja valumenetelmät, joilla tuotetaan suuria titaaniseoksia, on monia haittoja, kuten korkeat kustannukset, monimutkainen prosessi, matala materiaalin käyttöaste ja vaikea jälkikäsittely, joka estää sen laajempaa käyttöä. Metal 3D -tekniikka pystyy ratkaisemaan nämä ongelmat pohjimmiltaan, joten siitä on tullut uusi tekniikka titaaniseoksisten osien valmistukseen suoraan viime vuosina.

TiAl6V4 (Gr5) on ensimmäinen seos, jota käytetään SLM3D-tulostustuotannossa. Kuitenkin heikosti muovinen leikkauslujuusmuovausvastus ja kestokyky titaanissa rajoittavat sen käyttöä korkeissa lämpötiloissa, korroosiota ja kulutuskestävyyttä. Sen vuoksi Re ja Ni otetaan titaaniseoksiin, ja 3D-painettu Re-pohjainen komposiittisekoitus on onnistuneesti levitetty aeromoottorin palotilaan ja käyttölämpötila voi saavuttaa 2200%: n.

KOBOLTTI

H13 kuuma työkalu teräs on yksi niistä. Työkaluterät käytetään laajasti teollisuusosissa, koska niiden erinomainen kovuus, kulutuskestävyys, muodonmuutosresistanssi ja kyky ylläpitää leikkausreunoja korkeissa lämpötiloissa. Martensitic-teräkset, jotka ottavat Martensite 300: n esimerkkinä, tunnetaan myös nimellä maraging-teräkset, niiden korkean lujuuden, sitkeyden ja ulottuvuuden vakauden aikana. Suuren kovuuden ja kulumiskestävyyden ansiosta Martensite 300 sopii monille muotin sovelluksille, kuten ruiskuvalumuotteille, kevytmetalliseoksesta, leimaamalla ja pursottamalla, ja sitä käytetään laajalti myös ilmailu- ja avaruusaluksissa, voimakkaissa rungon osissa ja kilpa-auton osissa.

ALUMIINISEOS

Alumiiniseoksilla on erinomaiset fysikaaliset, kemialliset ja mekaaniset ominaisuudet ja niitä on käytetty laajasti monilla aloilla. Kuitenkin itse alumiiniseosten ominaisuudet (kuten helppo hapettuminen, korkea heijastus ja lämmönjohtavuus) lisäävät selektiivisen laserfuusion valmistuksen vaikeutta. On olemassa joitakin ongelmia, kuten hapettumista, jäännösjännitystä, tyhjiä vikoja ja tiivistymistä SLM-prosessissa alumiiniseosten painatuksessa. Näitä ongelmia voidaan parantaa suojaamalla tiukasti ilmakehää, lisäämällä laservoimaa ja vähentämällä lakaisunopeutta. Tällä hetkellä SLM-painatus alumiiniseosmateriaaleja ovat pääasiassa Al-Si-Mg-sarjan seos, kuten AlSi12 ja AlSi10Mg. Alumiinisilika 12 on kevyt lisäaine, joka valmistaa metallijauhetta, jolla on hyvä lämpöteho. Sitä voidaan käyttää ohuiden osien osiin, kuten lämmönvaihtimiin tai muihin autoosiin. Sitä voidaan soveltaa myös ilmailu- ja ilmailuteollisuuden prototyyppeihin ja tuotantoosiin. Piin ja magnesiumin lisääminen antaa alumiiniseokselle lujuutta ja kovuutta, mikä tekee siitä sopivan ohutta seinää ja monimutkaisia geometrisia osia, erityisesti hyvien lämpölaitteiden tapauksessa suorituskyky ja pieni paino.

MAGNEESI SEOS

Kevyimpänä rakenneseoksena magnesiumseoksella on mahdollisuus korvata teräs ja alumiiniseos monilla sovellusalueilla sen erityisen lujien ja vaimennusominaisuuksien vuoksi. Esimerkiksi magnesiumseosten kevyt käyttö auto- ja lentokonekomponenteissa voi vähentää polttoaineen käyttöä ja pakokaasupäästöjä. Mg-seoksella on erinomainen hajoaminen in situ ja biologinen yhteensopivuus, matala Youngin moduuli ja lähellä ihmisen luun voimakkuutta. Sillä on enemmän käyttömahdollisuuksia kirurgisessa implantoinnissa kuin perinteisessä metalliseoksessa.

HIGH-TEMPERATURE ALLOY

Korkean lämpötilan seos viittaa super terässeokseksi, joka on rautaa, nikkeliä ja kobolttia pohjana ja voi silti jatkaa pitkäaikaista työskentelyä korkeilla lämpötiloilla 600 ℃ tai enemmän ja stressiympäristöä. Se on korkean lämpötilan lujuus, hyvä korroosionkestävyys ja hapettumiskestävyys sekä hyvä plastisuus ja sitkeys. Tällä hetkellä seokset voidaan karkeasti jakaa kolmeen luokkaan: Fe-pohjainen seos, nikkelipohjainen seos ja kobolttiseos.

Korkean lämpötilan seos viittaa super terässeokseksi, joka on rautaa, nikkeliä ja kobolttia pohjana ja voi silti jatkaa pitkäaikaista työskentelyä korkeilla lämpötiloilla 600 ℃ tai enemmän ja stressiympäristöä. Se on korkean lämpötilan lujuus, hyvä korroosionkestävyys ja hapettumiskestävyys sekä hyvä plastisuus ja sitkeys. Tällä hetkellä seokset voidaan karkeasti jakaa kolmeen luokkaan: Fe-pohjainen seos, nikkelipohjainen seos ja kobolttiseos.

Superalloy käytetään pääasiassa korkean suorituskyvyn moottoreissa. Nykyaikaisissa kehittyneissä aeromoottoreissa superseosmateriaalin käyttö takaa 40% ~ 60% moottorin kokonaismassasta. Nykyaikaisten korkean suorituskyvyn aero-moottoreiden kehittäminen vaatii yhä enemmän korkeaa lämpötilaa ja superalloy-suorituskykyä. Metallien perinteinen metallurginen prosessi on hidasta jäähdytyksessä, jotkut elementit ja toinen vaiheerotus ovat vakavia harkkoina. 3D-tulostus on uusi menetelmä teknisen pullonkaulan ratkaisemiseksi nikkeliseoksessa.

Tämän seurauksena, Inconel 625 käytetään usein merenkulun sovelluksissa sekä öljyn ja kaasun tuotannossa käytettävissä metalliosissa. Inconel 718 on 625: n ikärakenteinen versio. 718 on nikkelipohjainen seos, jolla on hyvä korroosionkestävyys ja lämmönkestävyys, venytys, väsymys ja kipuominaisuudet, ja se sopii erilaisiin huipputason sovelluksiin, kuten ilma-turbiinimoottoreihin ja maapohjaisiin turbiineihin. Inconel 718 -seos on aikaisintaan käytetty nikkelipohjainen superalloy ja se on tällä hetkellä myös aero-moottorin eniten käytetty seos.

Koboltti-kromiseoksella on suuri lujuus, vahva korroosionkestävyys, hyvä bioyhteensopivuus ja ei-magneettiset ominaisuudet. Sitä käytetään pääasiassa kirurgisissa implantteissa, mukaan lukien keinotekoiset seokset, polviliitokset ja lonkkasiveltimet, ja niitä voidaan käyttää myös moottorin osissa, muoti- ja koruteollisuudessa.

Koska 3D-tulostustekniikan syntyminen 1990: issä, alkuperäisistä polymeerimateriaaleista metallijauheeksi, on kehitetty ja otettu käyttöön monia uusia tekniikoita, uusia laitteita ja uusia materiaaleja. On olemassa laaja valikoima metallimateriaaleja, jotka soveltuvat teolliseen 3D-tulostukseen, mutta vain useat määritellyt jauhemateriaalit voivat täyttää teollisen tuotannon vaatimukset. Vaikka metallijauhe 3D-tulostustekniikka on saavuttanut joitain saavutuksia tällä hetkellä, materiaali on edelleen suurin tekijä ja 3D-tulostusmateriaaleilla on korkeampia vaatimuksia. Siksi 3D-painotekniikan kehittäminen metallijauheella on vielä pitkä matka.

Titaaniseoksia on käytetty laajalti ilmailu-, kemianteollisuudessa, ydinteollisuudessa, urheiluvälineissä ja lääketieteellisissä laitteissa, koska ne ovat korkean lämpötilan kestävyys, korkea korroosionkestävyys, korkea lujuus, pieni tiheys ja bioyhteensopivuus. Titaaniseoksesta valmistettuja osia on käytetty laajalti huipputekniikoilla, kuten F14, F15, F117, B2 ja F22 sotilaslentokoneilla. Boeing 747-ilma-aluksissa käytettävän titaanin osuus on vastaavasti 24%, 27%, 25%, 26% ja 42%. Kuitenkin perinteiset taonta- ja valumenetelmät, joilla tuotetaan suuria titaaniseoksia, on monia haittoja, kuten korkeat kustannukset, monimutkainen prosessi, matala materiaalin käyttöaste ja vaikea jälkikäsittely, joka estää sen laajempaa käyttöä. Metal 3D -tekniikka pystyy ratkaisemaan nämä ongelmat pohjimmiltaan, joten siitä on tullut uusi tekniikka titaaniseoksisten osien valmistukseen suoraan viime vuosina.

Titaaniseoksia on käytetty laajalti ilmailu-, kemianteollisuudessa, ydinteollisuudessa, urheiluvälineissä ja lääketieteellisissä laitteissa, koska ne ovat korkean lämpötilan kestävyys, korkea korroosionkestävyys, korkea lujuus, pieni tiheys ja bioyhteensopivuus. Titaaniseoksesta valmistettuja osia on käytetty laajalti huipputekniikoilla, kuten F14, F15, F117, B2 ja F22 sotilaslentokoneilla. Boeing 747-ilma-aluksissa käytettävän titaanin osuus on vastaavasti 24%, 27%, 25%, 26% ja 42%. Kuitenkin perinteiset taonta- ja valumenetelmät, joilla tuotetaan suuria titaaniseoksia, on monia haittoja, kuten korkeat kustannukset, monimutkainen prosessi, matala materiaalin käyttöaste ja vaikea jälkikäsittely, joka estää sen laajempaa käyttöä. Metal 3D -tekniikka pystyy ratkaisemaan nämä ongelmat pohjimmiltaan, joten siitä on tullut uusi tekniikka titaaniseoksisten osien valmistukseen suoraan viime vuosina. Korkean lämpötilan seos viittaa super terässeokseksi, joka on rautaa, nikkeliä ja kobolttia pohjana ja voi silti jatkaa pitkäaikaista työskentelyä korkeilla lämpötiloilla 600 ℃ tai enemmän ja stressiympäristöä. Se on korkean lämpötilan lujuus, hyvä korroosionkestävyys ja hapettumiskestävyys sekä hyvä plastisuus ja sitkeys. Tällä hetkellä seokset voidaan karkeasti jakaa kolmeen luokkaan: Fe-pohjainen seos, nikkelipohjainen seos ja kobolttiseos.

Korkean lämpötilan seos viittaa super terässeokseksi, joka on rautaa, nikkeliä ja kobolttia pohjana ja voi silti jatkaa pitkäaikaista työskentelyä korkeilla lämpötiloilla 600 ℃ tai enemmän ja stressiympäristöä. Se on korkean lämpötilan lujuus, hyvä korroosionkestävyys ja hapettumiskestävyys sekä hyvä plastisuus ja sitkeys. Tällä hetkellä seokset voidaan karkeasti jakaa kolmeen luokkaan: Fe-pohjainen seos, nikkelipohjainen seos ja kobolttiseos.