Trattamento termico del rame al berillio C17200

Il trattamento termico della lega Cu-Be è principalmente la ricottura in soluzione solida e l'indurimento per invecchiamento. A differenza di altre leghe di rame la cui resistenza è ottenuta solo dalla lavorazione a freddo, il berillio di rame lavorato è ottenuto dalla lavorazione a freddo e da processi di indurimento a caldo fino a 1250-1500 Mpa. L'indurimento per invecchiamento viene spesso definito indurimento per precipitazione o trattamento termico. La capacità della lega di rame berillio di accettare questo trattamento termico è superiore alle altre leghe in termini di proprietà di formatura e meccaniche. Ad esempio, forme complesse possono essere ottenute ai massimi livelli di resistenza e durezza di qualsiasi altra lega a base di rame, cioè nello stato di rotolamento e successivo invecchiamento del materiale. Il seguente testo descrive in dettaglio il processo di indurimento dell'invecchiamento del Cu-Be ad alta resistenza lega C17200, nonché il trattamento termico specifico di forgiatura e fusione di leghe, apparecchiature consigliate per il trattamento termico, ossidazione superficiale e metodi di ricottura della soluzione generale.

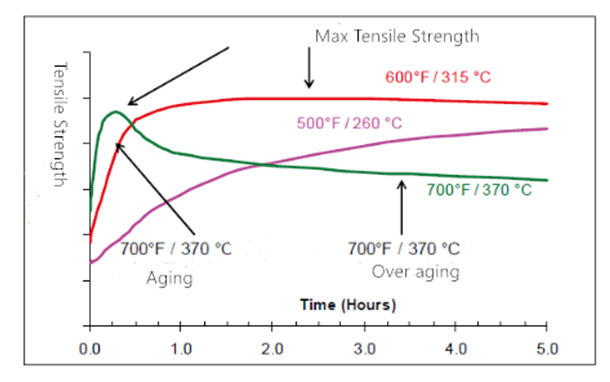

Durante l'indurimento dell'invecchiamento, nella matrice metallica si formano microscopiche particelle ricche di berillio, una reazione controllata dalla diffusione la cui forza varia con il tempo e la temperatura dell'invecchiamento. Il tempo e la temperatura standard raccomandati consentono alle parti di raggiungere la massima potenza entro due o tre ore senza comprometterne la resistenza a causa della prolungata esposizione alla temperatura. Ad esempio, la curva di risposta della lega C17200 nella figura mostra come la bassa temperatura, la temperatura standard e l'elevata temperatura di invecchiamento influiscono sulle prestazioni di picco della lega e sul tempo necessario per raggiungere la forza di picco.

Come si può vedere dalla figura, a basse temperature di 550 ° F (290 ° C), la resistenza di C17200 aumenta lentamente e non raggiunge il picco fino a circa 30 ore dopo. A una temperatura standard di 600 ° C (315 ° F) per 3 ore, la resistenza di C17200 è cambiata poco. A 700 ° F (370 ° C), l'intensità raggiunge un picco entro 30 minuti e diminuisce quasi immediatamente. In breve, all'aumentare della temperatura di invecchiamento, diminuiscono sia il tempo necessario per raggiungere l'intensità di picco sia l'intensità massima disponibile.

C17200 rame berillio può essere invecchiato a diverse intensità. Il picco di invecchiamento si riferisce all'invecchiamento alla massima intensità. Le leghe che non hanno raggiunto la loro resistenza massima non sono invecchiate e le leghe che hanno superato la loro resistenza massima sono invecchiate. Il Cu-Berillio sotto-invecchiamento aumenta la tenacità, l'allungamento uniforme e la resistenza alla fatica, mentre il sovra-invecchiamento aumenta la conduttività, la conduttività termica e la stabilità dimensionale. Il berillio rame non invecchia a temperatura ambiente anche se viene conservato a lungo.

La deviazione consentita del tempo di indurimento dell'invecchiamento dipende dalla temperatura del forno e dai requisiti di prestazione finali. Al fine di raggiungere l'età ottimale a temperatura standard, il tempo del forno è generalmente controllato entro ± 30 minuti. Per l'invecchiamento ad alta temperatura, tuttavia, è necessario un tempismo più preciso per evitare la media. Ad esempio, il tempo di invecchiamento di C17200 a 700 ° F (370 ° C) deve essere controllato entro ± 3 minuti per mantenere le massime prestazioni. Analogamente, a causa del forte aumento della curva di risposta all'invecchiamento nella fase iniziale, l'invecchiamento insufficiente richiede anche un controllo rigoroso delle variabili di processo. In un ciclo di tempra invecchiamento standard, le velocità di riscaldamento e raffreddamento non sono importanti. Tuttavia, per garantire che le parti non inizino a invecchiare prima che raggiungano la temperatura, è possibile posizionare le termocoppie per determinare quando è stata raggiunta la temperatura desiderata.

Attrezzatura per indurimento invecchiamento

Forno a ricircolo d'aria. La temperatura del forno ad aria ricircolata è controllata a ± 15 ° F (± 10 ° C). È raccomandato per l'indurimento standard dell'invecchiamento delle parti in rame-berillio. Questi forni sono progettati per accogliere grandi e piccoli volumi di parti e sono ideali per timbrare tamburi su supporti di invecchiamento. Tuttavia, a causa della sua pura qualità termica, è necessario evitare un invecchiamento insufficiente o un ciclo di invecchiamento delle parti di massa troppo breve.

Forno a invecchiamento a catena. Il forno di invecchiamento a filo di acciaio con atmosfera protettiva come mezzo di riscaldamento è adatto per la lavorazione di grandi quantità di bobina di rame al berillio, di solito in un lungo forno, in modo che il materiale possa essere espanso o arricciato. Ciò consente un migliore controllo di tempo e temperatura, evitando l'uniformità parziale e la capacità di controllare periodi speciali di invecchiamento insufficiente o ad alta temperatura / breve tempo e indurimento selettivo.

Bagno al sale. Raccomandiamo anche l'uso di bagni di sale per invecchiare le leghe di rame al berillio indurite. I bagni di sale forniscono un riscaldamento rapido e uniforme e sono raccomandati in qualsiasi intervallo di indurimento termico, in particolare per brevi periodi di invecchiamento ad alta temperatura.

Forno a vuoto. L'invecchiamento sotto vuoto delle parti in rame-berillio può essere eseguito con successo, ma è necessario prestare attenzione. Poiché il riscaldamento del forno a vuoto si basa solo sulle radiazioni, è difficile riscaldare le parti con grandi carichi in modo uniforme. Le parti esterne al carico sono esposte a più radiazioni dirette rispetto alle parti interne, quindi il gradiente di temperatura dopo il trattamento termico cambierà le prestazioni. Per garantire un riscaldamento uniforme, il carico deve essere limitato e le parti devono essere isolate dalla serpentina di riscaldamento. I forni a vuoto possono anche essere usati per riempire gas inerti come argon o azoto. Allo stesso modo, a meno che il forno non sia dotato di un ventilatore a ricircolo, le parti devono essere protette.