Študija o vplivu postopka izdelave preciznih jeklenih cevi na lastnosti materiala.

Raziskave vpliva postopka izdelave preciznih jeklenih cevi na lastnosti materiala

Kot visokokakovostna cev se precizna jeklena cev pogosto uporablja v naftni, kemični industriji, elektroenergetiki, strojih, vesoljski industriji in na drugih področjih. Njegov proizvodni proces ima ključen vpliv na zmogljivost materiala, ki je neposredno povezana s kakovostjo in zanesljivostjo izdelka. Ta članek bo izvedel poglobljeno raziskavo in analizo vpliva postopka izdelave preciznih jeklenih cevi na lastnosti materiala.

Postopek izdelave preciznih jeklenih cevi

Proizvodni procesi preciznih jeklenih cevi vključujejo predvsem vroče valjanje in hladno valjanje. Vroče valjanje se nanaša na valjanje jeklenih cevi pri visokih temperaturah, da se deformirajo in pridobijo želeno obliko in velikost. Hladno valjanje jeklenih cevi valja pri sobni temperaturi, da se pridobijo natančnejše dimenzije in bolj gladka površina. Med proizvodnim procesom je treba jekleno cev tudi ravnati, žariti, kaliti, popuščati in izvajati druge obdelave za nadaljnje izboljšanje njene učinkovitosti.

Vpliv proizvodnega procesa na lastnosti materiala

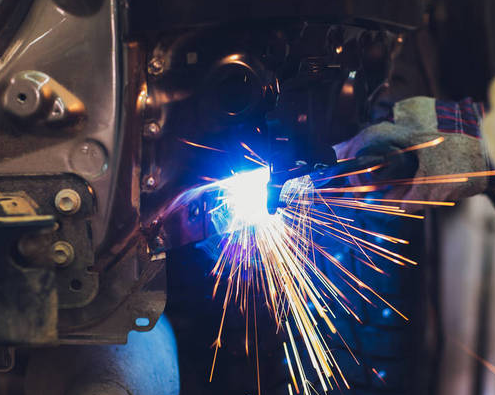

1. Vpliv postopka vročega valjanja

Postopek vročega valjanja pomembno vpliva na materialne lastnosti preciznih jeklenih cevi. Pri valjanju pri visokih temperaturah se bodo zrna znotraj jeklene cevi deformirala, s čimer se bodo zrna prečistila in izboljšala trdnost in žilavost materiala. Hkrati lahko učinek utrjevanja, ki nastane med postopkom vročega valjanja, izboljša trdoto in odpornost proti obrabi jeklene cevi. Vendar morata biti izbira temperature in časa vročega valjanja ustrezna, sicer se bodo v jekleni cevi pojavile napake, kot so razpoke in luknje, kar resno vpliva na njeno delovanje.

2. Vpliv postopka hladnega valjanja

V primerjavi z vročim valjanjem ima postopek hladnega valjanja manjši vpliv na lastnosti materiala preciznih jeklenih cevi. Pri valjanju pri sobni temperaturi se zrna znotraj jeklene cevi ne bodo bistveno deformirala, zato ne bo učinka utrjevanja. Vendar pa lahko s hladnim valjanjem natančno nadzirate velikost in obliko jeklenih cevi, s čimer izboljšate njihovo natančnost in kakovost površine. Hkrati lahko pravilno hladno valjanje izboljša prisilno silo in magnetno prepustnost jeklenih cevi, zaradi česar je bolj primerna za proizvodnjo visoko natančnih in visoko zmogljivih magnetnih komponent.

3. Vpliv postopka žarjenja

Žarjenje je pomemben člen v procesu izdelave preciznih jeklenih cevi. Njegov glavni namen je odpraviti notranjo napetost, ki nastane med postopkom valjanja, in narediti notranjo strukturo jeklene cevi bolj enotno in stabilno. Nadzor temperature in časa žarjenja ima velik vpliv na zmogljivosti preciznih jeklenih cevi. Če je temperatura žarjenja previsoka ali je čas predolg, bodo zrna v jekleni cevi rasla, kar bo zmanjšalo njeno trdnost in žilavost; če je temperatura žarjenja prenizka ali je čas prekratek, notranje napetosti ni mogoče odpraviti in jeklena cev se med nadaljnjo obdelavo in uporabo poškoduje. Zlahka se lahko pojavijo težave, kot so deformacije in razpoke.

4. Vpliv procesov kaljenja in popuščanja

Kaljenje je postopek, pri katerem jekleno cev segrejemo nad kritično temperaturo in nato hitro ohladimo, da dobimo martenzitno strukturo. Kaljenje je ponovno segrevanje kaljene jeklene cevi na določeno temperaturo in ohranjanje tople za določen čas, da se stabilizira organizacijska struktura in odpravi notranji stres. Postopek kaljenja in popuščanja ima velik vpliv na zmogljivosti preciznih jeklenih cevi. Nadzor temperature in časa kaljenja določa količino in porazdelitev martenzita, s čimer vpliva na trdoto in trdnost jeklene cevi; nadzor temperature in časa kaljenja določa stabilnost in trdnost organizacijske strukture. Pravilni postopki kaljenja in popuščanja lahko zagotovijo, da imajo precizne jeklene cevi dobro žilavost in vzdržljivost, hkrati pa ohranjajo visoko trdoto in moč.

3. Zaključek

O proizvodni proces preciznih jeklenih cevi pomembno vpliva na njihove materialne lastnosti. Razumni proizvodni procesi lahko zagotovijo, da imajo precizne jeklene cevi dobro trdnost, žilavost, trdoto, vzdržljivost in druge lastnosti za izpolnjevanje različnih zapletenih scenarijev uporabe z velikimi zahtevami. Za doseganje boljših lastnosti materiala je potrebno nenehno optimizirati proizvodne procesne parametre, okrepiti kontrolo in testiranje kakovosti ter izboljšati učinkovitost proizvodnje in kakovost izdelkov. Hkrati je treba okrepiti temeljne raziskave in pridobiti poglobljeno razumevanje intrinzičnih povezav in zakonitosti med proizvodnim procesom in lastnostmi materialov preciznih jeklenih cevi, da se zagotovi močna podpora za spodbujanje trajnostnega razvoja preciznih cevi. industrija jeklenih cevi.