Avstenitno nerjavno jeklo, kot pove že ime, ima avstenitno strukturo. Toplotna obdelava avstenitnega nerjavnega jekla je zelo pomembno, ker je pomembna naloga avstenitnega nerjavnega jekla odpornost proti koroziji. Če je toplotna obdelava neustrezna, se bo njegova odpornost proti koroziji močno zmanjšala. Ta članek vam govori predvsem o tem. Toplotna obdelava avstenitnih nerjavnih jekel.

Avstenitno nerjavno jeklo je običajno nerjavno jeklo (jeklo 18-8). Na primer, veliko namizne posode v kuhinji je izdelano iz avstenitnega nerjavečega jekla. Avstenitno nerjavno jeklo, kot pove že ime, ima avstenitno strukturo. Je nemagneten in ga ni mogoče kaliti.

Avstenitno nerjavno jeklo ima zelo močno odpornost proti koroziji v oksidativnih okoljih. Tako imenovano oksidacijsko okolje lahko preprosto razumemo kot okolje, ki vsebuje več kisika. Avstenitno nerjavno jeklo ima dobro žilavost in je enostavno za obdelavo in oblikovanje, zato ima široko paleto uporabe.

Avstenitno nerjavno jeklo se uporablja predvsem za namene odpornosti proti koroziji, toplotna obdelava pa ima velik vpliv nanj. Odpornost proti koroziji in kislini avstenitnega nerjavnega jekla sta v glavnem odvisni od pasivacije površine. Če površinske pasivizacije ni mogoče vzdrževati, bo korodirala.

Zato avstenitno nerjaveče jeklo ni popolnoma nerjaven, primeren je le za oksidacijska okolja in kisla okolja. Nima močne odpornosti na posebne ione. Toplotna obdelava avstenitnega nerjavnega jekla vpliva predvsem na pasivno sposobnost površinske plasti in tako vpliva na njeno korozijsko učinkovitost.

Polarizacijska krivulja iz nerjavečega jekla 304 se prikaže območje pasivacije anode

Enakomerna korozija je najpogostejši korozijski pojav, enakomerna korozija pa je odvisna od enakomerne porazdelitve elementov kroma. Toplotna obdelava vpliva na porazdelitev kromovih elementov, kar seveda vpliva na enakomerno korozijsko odpornost avstenitnega nerjavnega jekla.

Interkristalna korozija je tudi ena od pomembnih korozijskih lastnosti za ocenjevanje avstenitnega nerjavnega jekla. Na splošno, če je avstenitno nerjavno jeklo senzibilizirano in se na mejah zrn izloči veliko število kroglicam podobnih karbidov, bo njegova medkristalna korozija močno zmanjšana.

Če je avstenitno nerjavno jeklo senzibilizirano, bo prišlo do hude interkristalne korozije celo v zelo običajnem elektrokemičnem okolju.

Razpoke zaradi napetostne korozije so najpogostejši način okvare avstenitnega nerjavnega jekla. Vsi se morajo zavedati, da je pokanje zaradi napetostne korozije odvisno od dveh glavnih dejavnikov:

Najprej mora obstajati napetost, ki je lahko uporabljena napetost ali zaostala napetost;

Drugič, najpogostejši so ioni, občutljivi na razpoke zaradi napetostne korozije, kot so halogenski ioni, zlasti kloridni ioni.

Kadar se uporablja avstenitno nerjavno jeklo, se njegova zmožnost vzdržati obremenitve pogosto ne izkoristi, zato je treba posebno pozornost nameniti preostalim napetostim, ker bodo v okolju, ki vsebuje kloridne ione, preostale napetosti povzročile napetostno korozijsko razpokanje. Metoda za odstranitev preostale napetosti je žarjenje za razbremenitev napetosti.

Jamičasta korozija je najbolj grozljiva oblika korozije. To naj bi bila najstrašnejša korozija in za opis tega problema je najbolj primerno uporabiti rek starodavnih: »Tisoč milj dolg nasip se zruši v mravlje gnezdo.«

Obstajata dva glavna razloga za pojav luknjičaste korozije:

Prvič, če je sestava materiala neenakomerna, na primer preobčutljivost, je avstenitno nerjavno jeklo še posebej nagnjeno k luknjičasti koroziji;

Drugič, koncentracija okoljskih jedkih medijev je neenakomerna, kar je tudi vzrok za luknjičasto korozijo.

Ko pride do luknjičaste korozije, bo lokalna plast pasivacijskega filma uničena in prišlo bo do tekmovanja med aktivnim in pasivnim stanjem. Ko pasivizacija ne more priti, se bo luknjičasta korozija nadaljevala, dokler komponenta ni perforirana.

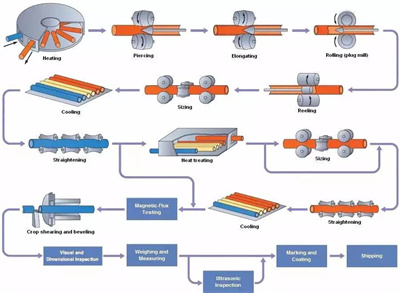

Avstenitno nerjavno jeklo nima točke transformacije trdne faze pri sobni temperaturi v visoko temperaturo. Glavni namen toplotne obdelave je raztapljanje karbidov, ki nastanejo med obdelavo, v matrici, s čimer postane porazdelitev elementov zlitine bolj enakomerna.

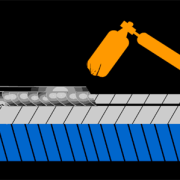

Segrevanje avstenitnega nerjavečega jekla na visoko temperaturo, da se karbidi raztopijo v matrici, in nato hitro ohlajanje na sobno temperaturo. Med tem postopkom se avstenitno nerjavno jeklo ne bo strdilo, ker ni fazne transformacije in bo avstenitno stanje ostalo pri sobni temperaturi. Ta postopek se imenuje obdelava s trdno raztopino.

Pri obdelavi s trdno raztopino je namen hitrega hlajenja samo bolj enakomerna porazdelitev ogljikovih atomov in legirnih elementov.

Med obdelavo avstenitnega nerjavnega jekla s trdno raztopino, če je hitrost hlajenja prepočasna, ko temperatura pade, se topnost ogljikovih atomov v matrici zmanjša in karbidi se bodo obarjali. Poleg tega je ogljikove atome še posebej enostavno povezati s kromom, da se tvorijo karbidi M23C6, ki so porazdeljeni na mejah zrn. Pomanjkanje kroma se pojavi na mejah zrn in pojavi se senzibilizacija.

Po pojavu preobčutljivosti v avstenitno nerjaveče jeklo, mora biti segret nad 850ºC. Karbidi se bodo raztopili v trdno raztopino, nato pa lahko hitro ohlajanje reši problem preobčutljivosti.