Korozní vzory nerezové oceli v průmyslových vodovodních systémech

1. Koroze chladicí vody do nerezový výměník tepla

Chromniklová ocel, zejména austenitická nerezová ocel 18Cr-8Ni, je nejrozšířenější v chemickém průmyslu díky své vysoké stabilitě v mnoha chemických médiích a schopnosti odolávat vysokoteplotní plynové korozi. Ačkoli má nerezová ocel v různých průmyslových vodách velmi nízkou celkovou míru koroze, za skutečných podmínek průmyslové výroby jsou havárie korozního poškození zařízení z nerezové oceli, zejména různých průmyslových chladičů vody, velmi časté.

V průmyslové vodě je důlková koroze a korozní praskání nerezové oceli způsobeno chloridovými ionty ve vodě, takže lidé často doufají, že zjistí kritickou koncentraci chloridových iontů, která způsobuje praskání korozí pod napětím, ale kvůli faktorům, které způsobují lokální korozi z nerezové oceli ve skutečném provozním zařízení Je obtížné určit, takže se často zjistí, že životnost dvou zařízení se zhruba stejnými podmínkami je velmi odlišná; stejná nerezová ocel má korozní praskání pod napětím v chladicí vodě s nízkou koncentrací chloridových iontů (pouze 10~20 mg/l). Bezpečné je však dlouhodobé používání v mořské vodě s vysokou koncentrací chloridových iontů. Přestože mechanismus korozního praskání pod napětím nebyl dosud plně pochopen a nelze navrhnout okrajové podmínky pro úplné zamezení nebo eliminaci korozního praskání pod napětím, statistická analýza provozu velkého množství průmyslových zařízení a mnoha hloubkových laboratoří studie umožnily lidem porozumět hlavním faktorům ovlivňujícím důlkovou korozi nerezové oceli a praskání korozí pod napětím, předložily některé statistické zákony, tyto práce jsou velmi přínosné pro prodloužení provozní životnosti zařízení z nerezové oceli.

Odolnost korozivzdorné oceli často závisí na oxidovém filmu existujícím na kovovém povrchu a oxidový film se může vytvořit pouze tehdy, když je tam kyslík, oxidant nebo anodická polarizace. Jakmile dojde ke ztrátě nezbytných oxidačních podmínek, oxidový film se zničí, například ve štěrbinách a pod usazeninami. Mohou nastat takové stavy poškození. Ve vodě s plně rozpuštěným kyslíkem, pokud rychlost průtoku vody není nižší než 1.5 m/s, se na povrchu nerezové oceli neobjeví žádné usazeniny a integrita oxidového filmu může být zachována. Ve skutečných provozních podmínkách průmyslové vody je průtok vody často nižší než 1.5 m/s, usazují se různé pevné částice, mikroorganismy ve vodě způsobují nečistoty a někdy se mohou objevit mezery v konstrukci zařízení, zejména v voda. Agresivní chloridové ionty mají za následek důlkovou korozi a dokonce praskání korozí pod napětím. Samozřejmě musí existovat tahové napětí, aby došlo ke vzniku korozního praskání pod napětím. Kromě toho důlková koroze a korozní praskání pod napětím souvisí s koncentrací chloridů, hodnotou pH, koncentrací kyslíku, teplotou, úrovní napětí, kationtem a dalšími faktory, ale stupeň závislosti je odlišný.

2. Důlková a štěrbinová koroze nerezové oceli

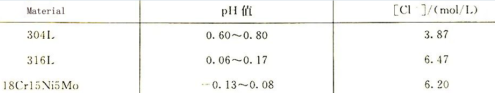

Nerezové oceli ponořené do vodných roztoků obsahujících chloridy jsou náchylné k důlkové a štěrbinové korozi. Když je nerezová ocel nad kritickým bodovým potenciálem v korozivním médiu, bude aktivní oblast polarizována anodovým proudem v důsledku existence pasivační-aktivační baterie, což zesílí rozvoj důlkové koroze. Jakmile dojde k vyvolání a rozvinutí důlků, chloridové ionty v důlcích budou autokatalyzovat koncentraci (obohacení). Četné studie odhalily, že hodnota pH a koncentrace chloridových iontů v roztoku, kde dochází k důlkové a štěrbinové korozi, jsou zcela odlišné od objemového roztoku. Hodnota pH v místě výskytu je výrazně snížena a koncentrace chloridových iontů je vysoce koncentrovaná. Existuje literatura, která používá umělé korozní jámy ke studiu koroze 304L, 316L a 18Cr15Ni5Mo (při 70°C, 0.5mol/L, roztok NaCl), výsledky měření složení a hodnoty pH roztoku v díře jsou uvedeno v tabulce níže.

Koncentrace původních chloridových iontů v surové vodě nebo cirkulující vodě nemá rozhodující význam pro to, zda v nerezové oceli dochází k důlkové korozi. V systému, kde dochází k důlkové korozi, výsledky testů chloridových iontů v důlcích dokazují, že koncentrace chloridových iontů je úžasná. Například chladicí voda v továrně obsahuje pouze 50 mg/l Cl-, ale koncentrace Cl- v korozní jámě je až 104 mg/l. Obvykle je koncentrace Cl v korozní jámě několik tisíc mg/l a koncentrace Cl v umělé štěrbině může dosáhnout 105 mg/l. Tato skutečnost existuje i ve výrobní praxi. Ocel 1Cr18Nil0Ti má důlkovou korozi ve vodovodní vodě obsahující 196 mg/l chloridových iontů a v říční vodě s nízkou koncentrací chloridových iontů a důlková koroze se vyskytuje pod sedimenty. Jakmile jsou podniknuty kroky k odstranění usazenin nebo rzi, problému se zabrání. Dalším příkladem je, že ve vodním systému s nízkým obsahem chloridových iontů byla také poškozena austenitická nerezová ocel a na poškozeném místě byla zjištěna vysoká koncentrace chloridových depozit. Tato fakta ukazují, že navzdory velkému rozdílu v koncentraci Cl v systému, pokud je v systému sediment, bude nakonec produkovat stejně špatné výsledky. I když zvýšení koncentrace CI- negativně posune potenciál důlkové koroze nerezové oceli, tento efekt není patrný za podmínek normální teploty a nízké koncentrace Cl- (<10< span=””>3 mg/L).

3. Korozní praskání nerezové oceli

V průmyslové vodě dochází ke koroznímu praskání pod napětím austenitická nerezová ocel je vyvolána důlkovou korozí. Ovlivňující parametry obou jsou stejné, ale kritické hodnoty požadované každým z nich jsou odlišné. Pokud jde o účinek napětí při vzniku korozního praskání pod napětím, austenitická nerezová ocel 18-8 byla studována v 0.05 mol/L NaCI se vzorkem v uzavřené oblasti pod napětím a bylo zjištěno, že když byl vzorek anodicky polarizován (oV , SCE), Trhlina je aktivní oblastí, tahové napětí podporuje protržení pasivačního filmu a znesnadňuje opravu filmu. V důsledku toho se zde potenciál stává zápornějším, hodnota pH klesá rychleji a koroze je vážnější.

4. Mezikrystalová koroze nerezové oceli

Ve většině případů mezikrystalová koroze austenitické nerezové oceli je způsobena oblastmi ochuzenými o chrom sousedícími s hranicemi zrn. Nerezová ocel musí mít určité množství chrómu. Pokud se obsah chrómu sníží, zhorší se jeho korozní odolnost. Když je obsah uhlíku ≥0.02 %, v teplotním rozsahu 510~788°C se karbid chrómu Cr23C8 nebo uhlík vysrážejí na hranici zrn. Tímto způsobem dojde k oddělení chrómu z pevného roztoku ve formě karbidu chrómu, který sníží obsah chrómu v blízkosti hranice zrn a vytvoří oblast ochuzenou o chrom. Oblast ochuzená o chrom sousedící s hranicí zrn koroduje v důsledku špatné odolnosti proti korozi. Nerezová ocel 18-8 (typ 304) obecně obsahuje 0.06 % až 0.08 % uhlíku a je zde dostatek uhlíku a chrómu k vytvoření precipitace karbidu chrómu k vytvoření oblasti ochuzené o chrom mezi zrny, jak je znázorněno na obrázku níže. Svarová koroze je speciální mezikrystalová koroze nerezové oceli. Zóna koroze svaru je obvykle na pásu (teplem ovlivněná zóna) mírně vzdálená od svaru na základní desce a tato část nerezové oceli byla během procesu svařování zahřátá v rozsahu senzibilizačních teplot.