Científicos estadounidenses descubren que la aleación de mayor dureza aún tiene un rendimiento ultraalto en frío extremo

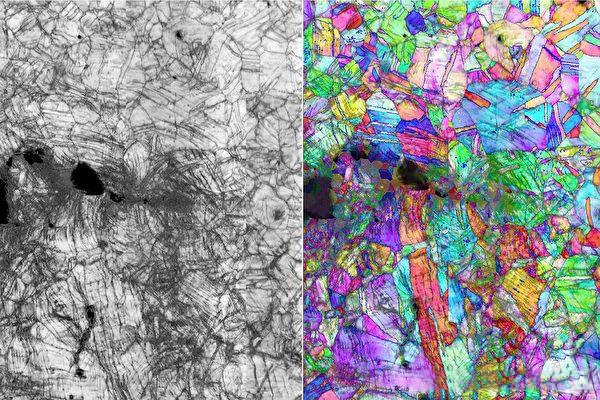

El Laboratorio Nacional de Berkeley en los Estados Unidos ha descubierto que una aleación compuesta de cromo, cobalto y níquel es el material más duro con las propiedades más resistentes a la fractura. La imagen muestra la ruta de fractura a nanoescala y la deformación de la estructura cristalina que la acompaña. Aleación CrCoNi durante la prueba de esfuerzo de 20 Kelvin. Las grietas se expanden de izquierda a derecha

Con la creciente demanda de exploración humana del espacio y las regiones extremas, la gente comenzó a buscar materiales metálicos que pudieran usarse a bajas temperaturas. El Laboratorio Nacional de los Estados Unidos descubrió una aleación compuesta de cromo, cobalto y níquel, que puede mantener una dureza extremadamente alta a temperaturas extremadamente bajas y actualmente es la aleación más resistente del mundo.

El Laboratorio Nacional Lawrence Berkeley y el Laboratorio Nacional Oak Ridge en los Estados Unidos escribieron conjuntamente los resultados de este experimento en un artículo, que se publicará en la revista Science en diciembre de 2022. Esta investigación fue apoyada por la Oficina de Ciencias del Departamento de Energía de los Estados Unidos.

Los científicos estudian metales de aleación hechos de “cromo, cobalto y níquel” y “cromo, manganeso, hierro, cobalto y níquel” en proporciones iguales y prueban sus valores de resistencia a la fractura. Se observa que los valores de “cromo manganeso hierro cobalto níquel” y “cromo tenacidad a la fractura de la aleación de “cobalto-níquel” a menos 253.15 °C son 262 y 459 MPa-metros de raíz cuadrada, respectivamente.

Además, se comprobó a través de experimentos que el “Cromo-Cobalto-NíquelLa aleación exhibió una tenacidad de crecimiento de grietas superior a 540 MPa-raíz cuadrada después de una grieta estable de 2.25 mm. Los valores anteriores representan que la aleación tiene la tenacidad más alta del mundo. Los científicos también encontraron que la deformación del metal a bajas temperaturas y la estructura de deformación a altas temperaturas tienen resultados completamente diferentes.

Esta aleación no solo es extremadamente dúctil, sino también extremadamente maleable y, al mismo tiempo, muy fuerte (resistente casi permanentemente a la deformación). Además, la aleación tiene una propiedad muy especial, su resistencia y ductilidad aumentarán a medida que disminuya la temperatura, lo cual es lo opuesto a las propiedades de la mayoría de los materiales del mundo.

Una aleación hecha de cromo, cobalto y níquel, que pertenece al tipo de aleación de alta entropía, que es diferente de otras aleaciones generales. La diferencia es que otras aleaciones estarán compuestas por una alta proporción de un metal (por ejemplo, hierro, oro, plata, cobre, etc.) y pequeñas cantidades de otros elementos o metales (por ejemplo, acero inoxidable, oro de 18 quilates, etc. .), pero las aleaciones tipo HEA, se fabrican mezclando cada elemento en proporciones casi iguales.

Estas aleaciones, en las que se mezclan cantidades iguales de cada elemento, parecen dotar al material de una "resistencia" y una "ductilidad" muy altas combinadas con la "tenacidad" del metal cuando se somete a tensión.

Descubrieron que estas aleaciones no tenían una microestructura compleja cuando se aplicaba presión a temperatura ambiente, pero cuando se aplicaba presión a temperaturas extremadamente bajas, la microestructura comenzaba a volverse compleja. La cristalización en la aleación cambiará de granos redondos a tiras, con una fuerte tendencia a la deformación plana y, finalmente, formará un grupo de bandas de deformación entrecruzadas. Por lo tanto, se especula que estos cambios permiten que el metal de aleación mejore su tenacidad.

“Originalmente, los átomos de metal en esta aleación eran granos lisos y simples, pero a presión a baja temperatura, aparecen. Cuando se deforma, comienza a tener muchos obstáculos en su interior, lo que le da un valor de tenacidad a la fractura que supera con creces el de la mayoría. materiales.”

Andrew Jr., director del Centro de Microscopía Electrónica del laboratorio, agregó: "Cuando un metal se deforma, su estructura se vuelve muy compleja, y esta transformación ayuda a explicar por qué exhibe esta resistencia a la fractura".

Además, el profesor Rich también dijo: “Este material tiene un valor de tenacidad a la fractura de hasta 500 MPa-metros de raíz cuadrada a la temperatura del helio líquido (-253.15 °C)”.

El profesor Rich explicó: “Si en la misma unidad, el valor de resistencia a la fractura de una pieza de silicio es de 1 M MPa-metro cuadrado, el valor de resistencia a la fractura del fuselaje de aleación de aluminio utilizado en aviones de pasajeros es de 35 MPa-metro cuadrado, y las mejores fracturas de acero Con un valor de tenacidad de 100 MPa-raíz cuadrada, el valor exhibido por esta aleación es bastante sorprendente”.

Sin embargo, el profesor Ritchie dijo que si bien el desarrollo actual es emocionante, todavía es demasiado pronto para ser práctico. "Necesitamos más tiempo para comprender mejor las propiedades de este material para que podamos ponerlo en aplicaciones prácticas en el futuro y evitar accidentes que la gente no quiere ver cuando la gente lo usa".

La sala de redacción informó que George y Ritchie, profesores de ingeniería en el Laboratorio Nacional de Oak Ridge, comenzaron a investigar aleaciones de cromo-cobalto-níquel hace una década, combinando el metal con aleación de cromo-manganeso-hierro-cobalto-níquel que contiene manganeso y hierro.

Cuando pusieron el material a la temperatura del nitrógeno líquido (-196 °C) para observar los cambios en el metal, descubrieron que la aleación tenía una dureza y una resistencia impresionantes. Para probar varias muestras a esta temperatura fría, les llevó 10 años encontrar todo tipo de personal y herramientas, y finalmente llegaron a los resultados experimentales.