Tratamiento térmico de berilio cobre C17200

El tratamiento térmico de la aleación Cu-Be consiste principalmente en recocido en solución sólida y endurecimiento por envejecimiento. A diferencia de otras aleaciones de cobre cuya resistencia se obtiene solo mediante mecanizado en frío, el berilio de cobre forjado se obtiene mediante mecanizado en frío y procesos de endurecimiento por envejecimiento en caliente de hasta 1250-1500 Mpa. El endurecimiento por envejecimiento a menudo se denomina endurecimiento por precipitación o tratamiento térmico. La capacidad de la aleación de cobre de berilio para aceptar este tratamiento térmico es superior a otras aleaciones en términos de formación y propiedades mecánicas. Por ejemplo, se pueden lograr formas complejas con los niveles más altos de resistencia y dureza de cualquier otra aleación a base de cobre, es decir, en el estado de laminado y posterior envejecimiento del material. El siguiente texto describe en detalle el proceso de endurecimiento por envejecimiento de Cu-Be de alta resistencia. aleación C17200, así como el tratamiento térmico específico de las aleaciones de forja y fundición, el equipo de tratamiento térmico recomendado, la oxidación de la superficie y los métodos generales de recocido de la solución.

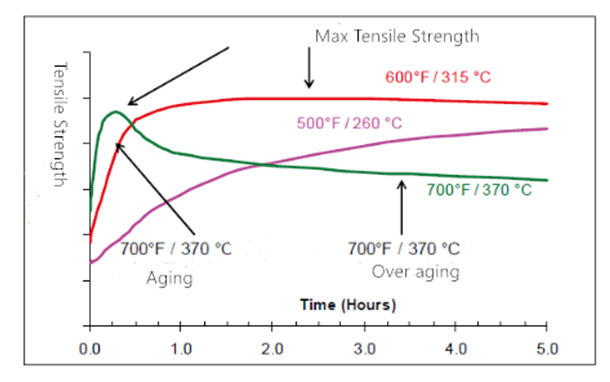

Durante el endurecimiento por envejecimiento, se forman partículas microscópicas ricas en berilio en la matriz metálica, una reacción controlada por difusión cuya fuerza varía con el tiempo y la temperatura de envejecimiento. El tiempo y la temperatura estándar recomendados permiten que las piezas alcancen su resistencia máxima en dos o tres horas sin comprometer la resistencia debido a la exposición prolongada a la temperatura. Por ejemplo, la curva de respuesta de la aleación C17200 en la figura muestra cómo la baja temperatura, la temperatura estándar y la alta temperatura de envejecimiento afectan el rendimiento máximo de la aleación y el tiempo requerido para alcanzar la resistencia máxima.

Como se puede ver en la figura, a bajas temperaturas de 550 ° F (290 ° C), la resistencia del C17200 aumenta lentamente y no alcanza su punto máximo hasta aproximadamente 30 horas después. A una temperatura estándar de 600 ° F (315 ° C) durante 3 horas, la resistencia del C17200 cambió poco. A 700 ° F (370 ° C), la intensidad alcanza su punto máximo en 30 minutos y cae casi de inmediato. En resumen, a medida que aumenta la temperatura de envejecimiento, disminuyen tanto el tiempo requerido para alcanzar la intensidad máxima como la intensidad máxima disponible.

C17200 Cobre Berilio se puede envejecer con diferentes concentraciones. El pico de envejecimiento se refiere al envejecimiento hasta la máxima intensidad. Las aleaciones que no han envejecido hasta su resistencia máxima no están envejecidas y las aleaciones que han superado su resistencia máxima están envejecidas. El cu-berilio subenvejecido aumenta la tenacidad, el alargamiento uniforme y la resistencia a la fatiga, mientras que el sobreenvejecimiento aumenta la conductividad, la conductividad térmica y la estabilidad dimensional. El berilio de cobre no envejece a temperatura ambiente, incluso si se almacena durante mucho tiempo.

La desviación permitida del tiempo de endurecimiento por envejecimiento depende de la temperatura del horno y los requisitos de rendimiento final. Para alcanzar la edad óptima a temperatura estándar, el tiempo del horno generalmente se controla dentro de ± 30 minutos. Sin embargo, para el envejecimiento a altas temperaturas, se necesita una sincronización más precisa para evitar el promedio. Por ejemplo, el tiempo de envejecimiento de C17200 a 700 ° F (370 ° C) debe controlarse dentro de ± 3 minutos para mantener el rendimiento máximo. Del mismo modo, debido al fuerte aumento de la curva de respuesta al envejecimiento en la etapa inicial, el envejecimiento insuficiente también requiere un control estricto de las variables del proceso. En un ciclo estándar de endurecimiento por envejecimiento, las velocidades de calentamiento y enfriamiento no son importantes. Sin embargo, para garantizar que las piezas no comiencen a envejecer antes de que alcancen la temperatura, se pueden colocar termopares para determinar cuándo se ha alcanzado la temperatura deseada.

Equipo de endurecimiento por envejecimiento

Horno de recirculación de aire. La temperatura del horno de aire recirculado se controla a ± 15 ° F (± 10 ° C). Se recomienda para el endurecimiento por envejecimiento estándar de piezas de cobre-berilio. Estos hornos están diseñados para acomodar grandes y pequeños volúmenes de piezas y son ideales para estampar tambores en el portador del envejecimiento. Sin embargo, debido a su calidad térmica pura, es necesario evitar un envejecimiento insuficiente o un ciclo de envejecimiento de piezas en masa demasiado corto.

Horno de envejecimiento en cadena. El horno de envejecimiento de filamentos de acero con una atmósfera protectora como medio de calentamiento es adecuado para procesar grandes cantidades de serpentín de cobre de berilio, generalmente en un horno largo, para que el material se pueda expandir o rizar. Esto permite un mejor control del tiempo y la temperatura, evitando la uniformidad parcial y la capacidad de controlar períodos especiales de envejecimiento insuficiente o alta temperatura / corto tiempo y endurecimiento selectivo.

Baño de sal. También recomendamos el uso de baños de sal para endurecer las aleaciones de cobre de berilio. Los baños de sal proporcionan un calentamiento rápido y uniforme y se recomiendan en cualquier rango de endurecimiento de temperatura, especialmente durante períodos cortos de envejecimiento a alta temperatura.

Horno de vacío. El envejecimiento al vacío de las piezas de cobre-berilio se puede lograr con éxito, pero se debe tener cuidado. Debido a que el calentamiento del horno de vacío solo depende de la radiación, es difícil calentar piezas con grandes cargas de manera uniforme. Las partes fuera de la carga están expuestas a una radiación más directa que las partes dentro, por lo que el gradiente de temperatura después del tratamiento térmico cambiará el rendimiento. Para garantizar un calentamiento uniforme, la carga debe ser limitada y las partes deben aislarse de la bobina de calentamiento. Los hornos de vacío también se pueden usar para rellenar gases inertes como el argón o el nitrógeno. Del mismo modo, a menos que el horno esté equipado con un ventilador de recirculación, las partes deben estar protegidas.