Tutkimus tarkkuusteräsputkien valmistusprosessin vaikutuksesta materiaaliominaisuuksiin.

Tutkimus tarkkuusteräsputkien valmistusprosessin vaikutuksesta materiaaliominaisuuksiin

Korkealaatuisena putkena tarkkuusteräsputkia käytetään laajalti öljy-, kemian-, sähkö-, kone-, ilmailu- ja muilla aloilla. Sen valmistusprosessilla on ratkaiseva vaikutus materiaalien suorituskykyyn, joka liittyy suoraan tuotteen laatuun ja luotettavuuteen. Tämä artikkeli suorittaa perusteellisen tutkimuksen ja analyysin tarkkuusteräsputkien valmistusprosessin vaikutuksista materiaaliominaisuuksiin.

Tarkkuusteräsputkien valmistusprosessi

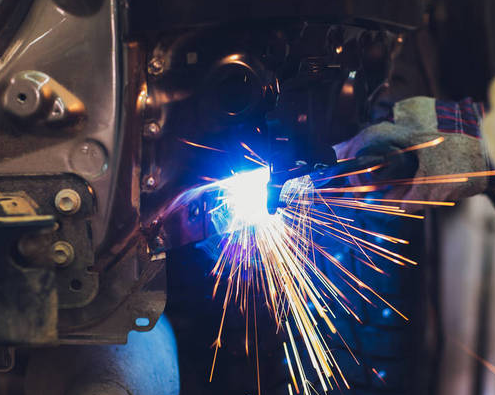

Tarkkuusteräsputkien valmistusprosessit sisältävät pääasiassa kuumavalssauksen ja kylmävalssauksen. Kuumavalssauksella tarkoitetaan teräsputkien valssaamista korkeissa lämpötiloissa niiden muodon muuttamiseksi ja halutun muodon ja koon saamiseksi. Kylmävalssaus valssaa teräsputkia huoneenlämpötilassa tarkempien mittojen ja tasaisemman pinnan saamiseksi. Valmistusprosessin aikana teräsputki on myös suoristettava, hehkutettava, karkaistava, karkaistava ja muilla käsittelyillä sen suorituskyvyn parantamiseksi entisestään.

Valmistusprosessin vaikutus materiaalin ominaisuuksiin

1. Kuumavalssausprosessin vaikutus

Kuumavalssausprosessilla on merkittävä vaikutus tarkkuusteräsputkien materiaaliominaisuuksiin. Valssattaessa korkeissa lämpötiloissa teräsputken sisällä olevat rakeet muuttavat muotoaan ja hiovat rakeita ja parantavat materiaalin lujuutta ja sitkeyttä. Samaan aikaan kuumavalssausprosessin aikana syntyvä työkarkaisuvaikutus voi parantaa teräsputken kovuutta ja kulutuskestävyyttä. Kuumavalssauksen lämpötila ja aika on kuitenkin valittava asianmukaisesti, muuten teräsputken sisälle ilmaantuu vikoja, kuten halkeamia ja reikiä, jotka vaikuttavat vakavasti sen suorituskykyyn.

2. Kylmävalssausprosessin vaikutus

Kuumavalssaukseen verrattuna kylmävalssausprosessilla on vähemmän vaikutusta tarkkuusteräsputkien materiaaliominaisuudet. Huoneenlämmössä valssattaessa teräsputken sisällä olevat rakeet eivät muutu merkittävästi, joten työkarkaisuvaikutusta ei synny. Kylmävalssauksella voidaan kuitenkin ohjata tarkasti teräsputkien kokoa ja muotoa, mikä parantaa niiden tarkkuutta ja pinnan laatua. Samaan aikaan kunnollinen kylmävalssaus voi parantaa teräsputkien pakkovoimaa ja magneettista läpäisevyyttä, mikä tekee siitä sopivamman korkean tarkkuuden ja suorituskykyisten magneettikomponenttien valmistukseen.

3. Hehkutusprosessin vaikutus

Hehkutus on tärkeä lenkki tarkkuusteräsputkien valmistusprosessissa. Sen päätarkoituksena on poistaa valssauksen aikana syntyvä sisäinen jännitys ja tehdä teräsputken sisärakenteesta yhtenäisempi ja vakaampi. Hehkutuslämpötilan ja -ajan säädöllä on suuri vaikutus tarkkuusteräsputkien suorituskyky. Jos hehkutuslämpötila on liian korkea tai aika on liian pitkä, teräsputken sisällä olevat rakeet kasvavat, mikä heikentää sen lujuutta ja sitkeyttä; jos hehkutuslämpötila on liian alhainen tai aika on liian lyhyt, sisäistä jännitystä ei voida poistaa ja teräsputki vaurioituu myöhemmän käsittelyn ja käytön aikana. Ongelmia, kuten muodonmuutoksia ja halkeamia, voi ilmaantua helposti.

4. Karkaisu- ja karkaisuprosessien vaikutus

Sammutus on prosessi, jossa teräsputki kuumennetaan kriittisen lämpötilan yläpuolelle ja jäähdytetään sitten nopeasti martensiittirakenteen saamiseksi. Karkaisu on jäähdytetyn teräsputken uudelleen lämmittämistä tiettyyn lämpötilaan ja sen pitämistä lämpimänä tietyn ajan organisaatiorakenteen vakauttamiseksi ja sisäisen jännityksen poistamiseksi. Karkaisu- ja karkaisuprosessilla on suuri vaikutus tarkkuusteräsputkien suorituskyky. Sammutuslämpötilan ja -ajan säätö määrittää martensiitin määrän ja jakautumisen, mikä vaikuttaa teräsputken kovuuteen ja lujuuteen; karkaisulämpötilan ja -ajan hallinta määrittää organisaatiorakenteen vakauden ja sitkeyden. Oikeat karkaisu- ja karkaisuprosessit voivat tehdä tarkkuusteräsputkista hyvän sitkeyden ja kestävyyden säilyttäen samalla korkean kovuuden ja lujuuden.

3. Päätelmä

- tarkkuusteräsputkien valmistusprosessi sillä on merkittävä vaikutus niiden materiaaliominaisuuksiin. Kohtuulliset valmistusprosessit voivat saada tarkkuusteräsputkista hyvän lujuuden, sitkeyden, kovuuden, kestävyyden ja muut ominaisuudet täyttämään erilaisia monimutkaisia ja vaativia käyttöskenaarioita. Parempien materiaaliominaisuuksien saavuttamiseksi on tarpeen jatkuvasti optimoida valmistusprosessin parametreja, vahvistaa laadunvalvontaa ja testausta sekä parantaa tuotannon tehokkuutta ja tuotteiden laatua. Samalla on myös tarpeen vahvistaa perustutkimusta ja saada syvällinen ymmärrys tarkkuusputkien valmistusprosessin ja materiaaliominaisuuksien välisistä luontaisista yhteyksistä ja laeista, jotta voidaan tarjota vahvaa tukea tarkkuusputkien kestävän kehityksen edistämiselle. teräsputkiteollisuus.