Austeniittisella ruostumattomalla teräksellä on nimensä mukaisesti austeniittirakenne. Austeniittisen ruostumattoman teräksen lämpökäsittely on erittäin tärkeä, koska austeniittisen ruostumattoman teräksen tärkeä tehtävä on korroosionkestävyys. Jos lämpökäsittely on väärä, sen korroosionkestävyys heikkenee huomattavasti. Tämä artikkeli kertoo sinulle pääasiassa siitä. Austeniittisten ruostumattomien terästen lämpökäsittely.

Austeniittinen ruostumaton teräs on yleinen ruostumaton teräs (18-8 teräs). Esimerkiksi monet keittiön astiat on valmistettu austeniittisesta ruostumattomasta teräksestä. Austeniittisella ruostumattomalla teräksellä on nimensä mukaisesti austeniittirakenne. Se on ei-magneettinen eikä sillä ole karkaistuvuutta.

Austeniittisella ruostumattomalla teräksellä on erittäin vahva korroosionkestävyys hapettavassa ympäristössä. Ns. hapettava ympäristö voidaan yksinkertaisesti ymmärtää enemmän happea sisältäväksi ympäristöksi. Austeniittisella ruostumattomalla teräksellä on hyvä sitkeys ja se on helppo työstää ja muotoilla, joten sillä on laaja käyttöalue.

Austeniittista ruostumatonta terästä käytetään pääasiassa korroosionkestävyyteen ja lämpökäsittelyllä on siihen suuri vaikutus. Austeniittisen ruostumattoman teräksen korroosionkestävyys ja haponkestävyys riippuvat pääasiassa pinnan passivoinnista. Jos pinnan passivointia ei voida ylläpitää, se syöpyy.

Näin ollen, austeniittinen ruostumaton teräs ei ole täysin ruostumatonta, se soveltuu vain hapettaviin ja happamiin ympäristöihin. Sillä ei ole vahvaa vastustuskykyä erityisiä ioneja vastaan. Austeniittisen ruostumattoman teräksen lämpökäsittely vaikuttaa pääasiassa pintakerroksen passivointikykyyn, mikä vaikuttaa sen korroosiokykyyn.

304 ruostumattoman teräksen polarisaatiokäyrä, anodin passivointivyöhyke tulee näkyviin

Tasainen korroosio on yleisin korroosioilmiö, ja tasainen korroosio riippuu kromielementtien tasaisesta jakautumisesta. Lämpökäsittely vaikuttaa kromielementtien jakautumiseen, mikä luonnollisesti vaikuttaa austeniittisen ruostumattoman teräksen tasaiseen korroosionkestävyyteen.

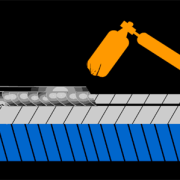

Rakeiden välinen korroosio on myös yksi tärkeimmistä korroosioominaisuuksista arvioitaessa austeniittista ruostumatonta terästä. Yleisesti ottaen, jos austeniittista ruostumatonta terästä herkistetään ja suuri määrä helmimäisiä karbideja saostuu raerajoille, sen rakeiden välinen korroosiokyky heikkenee huomattavasti.

Jos austeniittista ruostumatonta terästä herkistetään, tapahtuu vakavaa rakeiden välistä korroosiota jopa hyvin tavallisessa sähkökemiallisessa ympäristössä.

Jännityskorroosiohalkeilu on austeniittisen ruostumattoman teräksen yleisin vikatila. Kaikkien on huomioitava, että jännityskorroosiohalkeilu riippuu kahdesta päätekijästä:

Ensinnäkin on oltava jännitystä, joka voi olla jännitystä tai jäännösjännitystä;

Toiseksi jännityskorroosiolle herkät ionit, kuten halogeeni-ionit, erityisesti kloridi-ionit, ovat yleisimpiä.

Kun käytetään austeniittista ruostumatonta terästä, sen rasituksenkestokykyä ei usein hyödynnetä, joten jäännösjännitykseen tulee kiinnittää erityistä huomiota, koska kloridi-ioneja sisältävässä ympäristössä jäännösjännitys aiheuttaa jännityskorroosiohalkeilua. Menetelmä jäännösjännityksen poistamiseksi on jännityksenpoistohehkutus.

Pistekorroosio on kauhistuttavin korroosion muoto. Sen sanotaan olevan pelottavin korroosio, ja on tarkoituksenmukaisinta käyttää tätä ongelmaa kuvaamaan muinaisten sanontaa: "Tuhannen mailin oja kaatuu muurahaispesässä."

Pistekorroosion esiintymiseen on kaksi pääsyytä:

Ensinnäkin, jos materiaalin koostumus on epätasainen, kuten herkistyminen, austeniittinen ruostumaton teräs on erityisen altis pistekorroosiolle;

Toiseksi ympäristön syövyttävien väliaineiden pitoisuus on epätasainen, mikä on myös syynä pistekorroosioon.

Kun pistekorroosiota tapahtuu, paikallinen passivointikalvokerros tuhoutuu ja aktiivisen ja passivoivan tilan välillä syntyy kilpailua. Kun passivointi ei voi tapahtua, pistekorroosio jatkuu, kunnes komponentti on rei'itetty.

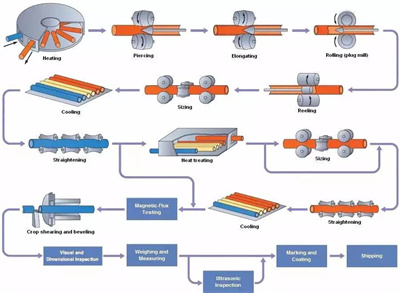

Austeniittisella ruostumattomalla teräksellä ei ole kiinteäfaasimuutospistettä huoneenlämpötilassa korkeaan lämpötilaan. Lämpökäsittelyn päätarkoituksena on liuottaa prosessoinnin aikana syntyneet karbidit matriisiin, mikä tekee seosalkuaineiden jakautumisesta tasaisempaa.

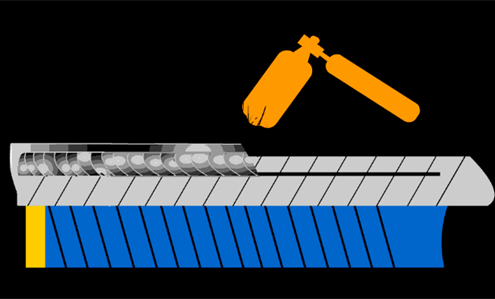

Austeniittisen ruostumattoman teräksen kuumentaminen korkeaan lämpötilaan karbidien liuottamiseksi matriisiin ja jäähdyttäminen sitten nopeasti huoneenlämpötilaan. Tämän prosessin aikana austeniittista ruostumatonta terästä ei koveta, koska siinä ei tapahdu faasimuutosta ja austeniittinen tila pysyy huoneenlämpötilassa. Tätä prosessia kutsutaan kiinteäliuoskäsittelyksi.

Kiinteäliuoskäsittelyssä nopean jäähdytyksen tarkoituksena on vain yhtenäistää hiiliatomien ja seosaineiden jakautumista.

Austeniittisen ruostumattoman teräksen kiinteän liuoskäsittelyn aikana, jos jäähdytysnopeus on liian hidas, lämpötilan laskeessa hiiliatomien liukoisuus matriisissa heikkenee ja karbidit saostuvat. Lisäksi hiiliatomit on erityisen helppo yhdistää kromin kanssa muodostamaan M23C6-karbideja, jotka jakautuvat raerajoille. Kromi ehtyy raerajoilla ja herkistyy.

Sen jälkeen, kun herkistyminen tapahtuu austeniittinen ruostumaton teräs, se tulee lämmittää yli 850 ºC. Karbidit liukenevat kiinteäksi liuokseksi, ja sitten nopea jäähdytys voi ratkaista herkistymisongelman.