L'acciaio inossidabile austenitico, come suggerisce il nome, ha una struttura austenitica. Il trattamento termico dell'acciaio inossidabile austenitico è molto importante perché il compito importante dell'acciaio inossidabile austenitico è la resistenza alla corrosione. Se il trattamento termico non è corretto, la sua resistenza alla corrosione sarà notevolmente ridotta. Questo articolo ti parla principalmente di questo. Trattamento termico degli acciai inossidabili austenitici.

L'acciaio inossidabile austenitico è un comune acciaio inossidabile (acciaio 18-8). Ad esempio, molte stoviglie in cucina sono realizzate in acciaio inossidabile austenitico. L'acciaio inossidabile austenitico, come suggerisce il nome, ha una struttura austenitica. Non è magnetico e non ha temprabilità.

L'acciaio inossidabile austenitico ha una resistenza alla corrosione molto forte in ambienti ossidanti. Il cosiddetto ambiente ossidante può essere semplicemente inteso come un ambiente contenente più ossigeno. L'acciaio inossidabile austenitico ha una buona tenacità ed è facile da lavorare e formare, quindi ha una vasta gamma di usi.

L'acciaio inossidabile austenitico viene utilizzato principalmente per scopi di resistenza alla corrosione e il trattamento termico ha una grande influenza su di esso. La resistenza alla corrosione e la resistenza agli acidi dell'acciaio inossidabile austenitico dipendono principalmente dalla passivazione superficiale. Se la passivazione superficiale non può essere mantenuta, si corroderà.

Perciò, acciaio inossidabile austenitico non è completamente inossidabile, è adatto solo per ambienti ossidanti e ambienti acidi. Non ha una forte resistenza agli ioni speciali. Il trattamento termico dell'acciaio inossidabile austenitico influisce principalmente sulla capacità di passivazione dello strato superficiale, influenzandone così le prestazioni alla corrosione.

Curva di polarizzazione in acciaio inossidabile 304, appare la zona di passivazione dell'anodo

La corrosione uniforme è il fenomeno di corrosione più comune e la corrosione uniforme dipende dalla distribuzione uniforme degli elementi di cromo. Il trattamento termico influisce sulla distribuzione degli elementi di cromo, che naturalmente influisce sulla resistenza alla corrosione uniforme dell'acciaio inossidabile austenitico.

La corrosione intergranulare è anche una delle proprietà di corrosione importanti per la valutazione dell'acciaio inossidabile austenitico. In generale, se l’acciaio inossidabile austenitico viene sensibilizzato e un gran numero di carburi simili a perle precipitano ai bordi dei grani, la sua resistenza alla corrosione intergranulare sarà notevolmente ridotta.

Se l'acciaio inossidabile austenitico viene sensibilizzato, si verificherà una grave corrosione intergranulare anche in un ambiente elettrochimico molto ordinario.

La tensocorrosione è la modalità di rottura più comune dell'acciaio inossidabile austenitico. Tutti devono tenere presente che la tensocorrosione dipende da due fattori principali:

Innanzitutto deve esserci stress, che può essere stress applicato o stress residuo;

In secondo luogo, gli ioni sensibili alla tensocorrosione, come gli ioni alogeno, in particolare gli ioni cloruro, sono i più comuni.

Laddove viene utilizzato l'acciaio inossidabile austenitico, la sua capacità di resistere allo stress spesso non viene utilizzata, quindi è necessario prestare particolare attenzione allo stress residuo perché in un ambiente contenente ioni cloruro, lo stress residuo causerà fessurazioni per tensocorrosione. Il metodo per rimuovere lo stress residuo è la ricottura di distensione.

La corrosione per vaiolatura è la forma di corrosione più terrificante. Si dice che sia la corrosione più terrificante, ed è più appropriato usare un detto degli antichi per descrivere questo problema: “Una diga di mille miglia crolla in un nido di formiche”.

Ci sono due ragioni principali per cui si verifica la corrosione per vaiolatura:

In primo luogo, se la composizione del materiale non è uniforme, come nel caso di una sensibilizzazione, l'acciaio inossidabile austenitico è particolarmente soggetto alla corrosione per vaiolatura;

In secondo luogo, la concentrazione dei mezzi corrosivi ambientali non è uniforme, il che è anche la causa della corrosione per vaiolatura.

Una volta che si verifica la corrosione per vaiolatura, lo strato locale del film di passivazione verrà distrutto e si verificherà competizione tra lo stato attivo e quello di passivazione. Una volta che la passivazione non può più verificarsi, la corrosione per vaiolatura continuerà fino alla perforazione del componente.

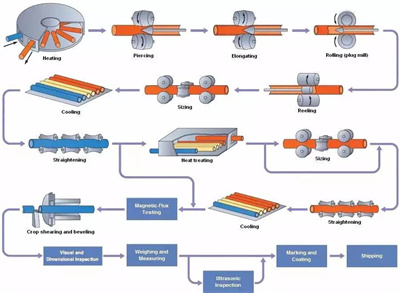

L'acciaio inossidabile austenitico non ha un punto di trasformazione della fase solida da temperatura ambiente a temperatura elevata. Lo scopo principale del trattamento termico è quello di sciogliere nella matrice i carburi generati durante la lavorazione, rendendo così più uniforme la distribuzione degli elementi di lega.

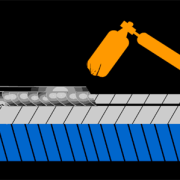

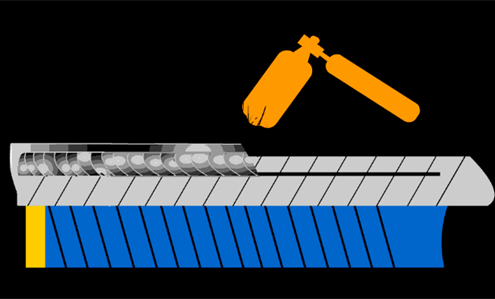

Riscaldamento dell'acciaio inossidabile austenitico ad alta temperatura per sciogliere i carburi nella matrice, quindi raffreddamento rapido a temperatura ambiente. Durante questo processo l'acciaio inossidabile austenitico non si indurirà perché non avviene alcuna trasformazione di fase e lo stato austenitico rimarrà a temperatura ambiente. Questo processo si chiama trattamento con soluzione solida.

Nel trattamento della soluzione solida, lo scopo del raffreddamento rapido è solo quello di rendere più uniforme la distribuzione degli atomi di carbonio e degli elementi di lega.

Durante il trattamento in soluzione solida dell'acciaio inossidabile austenitico, se la velocità di raffreddamento è troppo lenta, man mano che la temperatura diminuisce, la solubilità degli atomi di carbonio nella matrice diminuisce e i carburi precipiteranno. Inoltre, gli atomi di carbonio sono particolarmente facili da combinare con il cromo per formare carburi M23C6, che sono distribuiti sui bordi dei grani. L'esaurimento del cromo avviene ai bordi del grano e si verifica la sensibilizzazione.

Dopo che si verifica la sensibilizzazione acciaio inossidabile austenitico, dovrebbe essere riscaldato a una temperatura superiore a 850ºC. I carburi si dissolveranno in una soluzione solida e quindi un rapido raffreddamento può risolvere il problema della sensibilizzazione.