Krótkie wprowadzenie szeroko stosowanych materiałów metalowych do drukowania 3D

Metalowy nadruk 3D, znany również jako metal fusion, podbił nowe rynki w branży lotniczej, medycznej, budowlanej i motoryzacyjnej w ciągu ostatnich kilku lat, oferując niezrównane zalety i wygodę. Obecnie technologia druku 3D jest szybka i stosunkowo tania, można ją również wykorzystać do tworzenia dużych konstrukcji. Technologia druku obejmuje głównie selektywne spiekanie laserowe (SLS), wiązanie elektronów (EBM), selektywne wiązanie laserowe (SLM) i laserowe kształtowanie sieci (LENS). SLM wykorzystuje wysokoenergetyczne źródło laserowe, które może topić różne sproszkowane metale, jest najczęściej stosowaną metodą. Metalowy proszek stosowany w drukarkach 3D w kraju i zagranicą to: stal narzędziowa, stal martenzytyczna, stal nierdzewna, czysty tytan i stop tytanu, stop aluminium, stop niklu, stop miedzi, stop kobalt-chrom i tak dalej.

STAL NIERDZEWNA

Ze stali nierdzewnej jest pierwszym materiałem używanym w druku 3D metalu ze względu na dobrą odporność chemiczną, odporność na wysoką temperaturę oraz dobre właściwości mechaniczne. Obecnie w druku 3D z metalu stosowane są głównie trzy rodzaje stali nierdzewnej: austenityczna stal nierdzewna 316L, martenzytyczna stal nierdzewna 15-5PH i martenzytowa stal nierdzewna 17-4PH.

Ze stali nierdzewnej jest pierwszym materiałem używanym w druku 3D metalu ze względu na dobrą odporność chemiczną, odporność na wysoką temperaturę oraz dobre właściwości mechaniczne. Obecnie w druku 3D z metalu stosowane są głównie trzy rodzaje stali nierdzewnej: austenityczna stal nierdzewna 316L, martenzytyczna stal nierdzewna 15-5PH i martenzytowa stal nierdzewna 17-4PH.

316L Austenityczna stal nierdzewna, o wysokiej wytrzymałości i odporności na korozję, może być zredukowana do niskiej temperatury w szerokim zakresie temperatur. Jest stosowany w różnych zastosowaniach inżynieryjnych, takich jak przemysł lotniczy i petrochemiczny, a także w przetwarzaniu żywności i leczeniu.

15-5PH Martenzytyczna stal nierdzewna, znana również jako starzenie martenzytyczne (wytrącanie ze stali nierdzewnej), ma wysoką wytrzymałość, dobrą wiązkość i odporność na korozję, jest kolejnym hartowaniem stali bez ferrytów. Obecnie jest szeroko stosowany w przemyśle lotniczym, petrochemicznym, chemicznym, przetwórstwie spożywczym, papierniczym i metalowym.

17-4 PH Martenzytyczna stal nierdzewna, która wciąż ma wysoką wytrzymałość i wysoką wytrzymałość pod 315 ℃, oraz wysoką odporność na korozję i może zapewnić doskonałą ciągliwość w stanie obróbki laserowej.

STOPU TYTANU

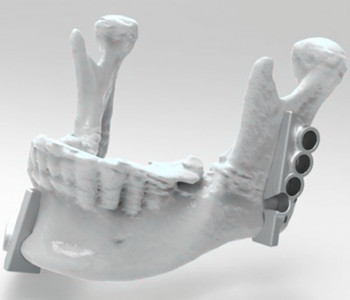

Stopy tytanu są szeroko stosowane w przemyśle lotniczym, chemicznym, przemyśle jądrowym, sprzęcie sportowym i urządzeniach medycznych ze względu na ich wysoką odporność na temperaturę, wysoką odporność na korozję, wysoką wytrzymałość, niską gęstość i biokompatybilność. Części ze stopu tytanu są szeroko stosowane w dziedzinach zaawansowanych technologicznie, takich jak samoloty wojskowe F14, F15, F117, B2 i F22. Udział tytanu w samolocie Boeing 747 wynosi odpowiednio 24%, 27%, 25%, 26% i 42%. Jednakże tradycyjne sposoby kowalstwa i odlewania do produkcji dużych części ze stopu tytanu mają wiele wad, takich jak wysoki koszt, złożony proces, niski stopień wykorzystania materiału i trudne dalsze przetwarzanie, które utrudnia jego szersze zastosowanie. Metalowa technologia druku 3D może rozwiązać te problemy w sposób fundamentalny, dlatego stała się nową technologią do bezpośredniego wytwarzania części ze stopów tytanu w ostatnich latach.

Stopy tytanu są szeroko stosowane w przemyśle lotniczym, chemicznym, przemyśle jądrowym, sprzęcie sportowym i urządzeniach medycznych ze względu na ich wysoką odporność na temperaturę, wysoką odporność na korozję, wysoką wytrzymałość, niską gęstość i biokompatybilność. Części ze stopu tytanu są szeroko stosowane w dziedzinach zaawansowanych technologicznie, takich jak samoloty wojskowe F14, F15, F117, B2 i F22. Udział tytanu w samolocie Boeing 747 wynosi odpowiednio 24%, 27%, 25%, 26% i 42%. Jednakże tradycyjne sposoby kowalstwa i odlewania do produkcji dużych części ze stopu tytanu mają wiele wad, takich jak wysoki koszt, złożony proces, niski stopień wykorzystania materiału i trudne dalsze przetwarzanie, które utrudnia jego szersze zastosowanie. Metalowa technologia druku 3D może rozwiązać te problemy w sposób fundamentalny, dlatego stała się nową technologią do bezpośredniego wytwarzania części ze stopów tytanu w ostatnich latach.

TiAl6V4 (Gr5) to pierwszy stop stosowany w produkcji poligraficznej SLM3D. Jednakże słaba odporność na odkształcanie przy ścinaniu plastycznym i odporność na zużycie tytanu ogranicza jego zastosowanie w warunkach wysokiej temperatury, korozji i odporności na zużycie. W związku z tym Re i Ni są wprowadzane do stopów tytanu, a tryskaczowy zraszacz kompozytowy oparty na refraktometrze Re z efektem 3D został z powodzeniem zastosowany w komorze spalania silnika lotniczego, a temperatura robocza może osiągnąć wartość 2200%.

KOBALT

Jednym z nich jest stal narzędziowa do gorących prac H13. Stal narzędziowa są szeroko stosowane w częściach przemysłowych ze względu na ich doskonałą twardość, odporność na zużycie, odporność na odkształcenia i zdolność do utrzymywania krawędzi tnących w wysokich temperaturach. Stale martenzytyczne, na przykład Martensite 300, znane również jako stale maraging, charakteryzują się wysoką wytrzymałością, wytrzymałością i stabilnością wymiarową podczas starzenia. Ze względu na wysoką twardość i odporność na zużycie, Martensite 300 nadaje się do wielu zastosowań, takich jak formowanie wtryskowe, odlewanie stopu metali lekkich, wytłaczanie i wytłaczanie, a także jest szeroko stosowany w lotnictwie, częściach kadłuba o wysokiej wytrzymałości i częściach samochodów wyścigowych.

STOPA ALUMINIUM

Stopy aluminium mają doskonałe właściwości fizyczne, chemiczne i mechaniczne i są szeroko stosowane w wielu dziedzinach. Jednak same właściwości stopów aluminium (takie jak łatwe utlenianie, wysoki współczynnik odbicia i przewodność cieplna) zwiększają trudność selektywnej syntezy laserowej. Występują pewne problemy, takie jak utlenianie, stres resztkowy, puste wady i zagęszczanie w procesie SLM podczas drukowania stopów aluminium. Problemy te można poprawić dzięki ścisłej ochronie atmosfery, zwiększeniu mocy lasera i zmniejszeniu szybkości przemiatania. Obecnie SLM drukuje materiały ze stopów aluminium głównie stop Al-Si-Mg, takich jak AlSi12 i AlSi10Mg. Aluminium-krzem 12 to lekki metalowy proszek do wytwarzania dodatków o dobrej wydajności cieplnej. Może być stosowany do cienkościennych części, takich jak wymienniki ciepła lub inne części samochodowe. Można go również stosować do prototypów i części produkcyjnych przemysłu lotniczego i lotniczego. Dodatek krzemu i magnezu zapewnia większą wytrzymałość i twardość stopu aluminium, dzięki czemu nadaje się do cienkich ścianek i złożonych części geometrycznych, szczególnie w przypadku dobrych właściwości termicznych. wydajność i niska waga.

ZE STOPU MAGNEZU

Jako najlżejszy stop konstrukcyjny, stop magnezu ma możliwość zastąpienia stali i stopu aluminium w wielu dziedzinach ze względu na swoją wyjątkową wysoką wytrzymałość i właściwości tłumiące. Na przykład lekkie zastosowania stopów magnezu w komponentach samochodowych i lotniczych mogą zmniejszyć zużycie paliwa i emisję spalin. Stop Mg odznacza się doskonałą degradacją in situ i biokompatybilnością, niskim modułem Younga i bliską wytrzymałości kości ludzkiej. Ma większe perspektywy zastosowania w implantacji chirurgicznej niż tradycyjny stop.

STOPA WYSOKOTEMPERATUROWA

Stopy wysokotemperaturowe odnoszą się do superstopów ze stopu stali, w których żelazo, nikiel i kobalt są podstawą i mogą nadal pracować w wysokiej temperaturze 600 ℃ lub wyższej oraz w warunkach stresowych. Ma wysoką wytrzymałość temperaturową, dobrą odporność na korozję i odporność na utlenianie oraz dobrą plastyczność i wytrzymałość. Obecnie stopy można z grubsza podzielić na trzy kategorie: stop na bazie żelaza, stop na bazie niklu i stop kobaltu.

Stopy wysokotemperaturowe odnoszą się do superstopów ze stopu stali, w których żelazo, nikiel i kobalt są podstawą i mogą nadal pracować w wysokiej temperaturze 600 ℃ lub wyższej oraz w warunkach stresowych. Ma wysoką wytrzymałość temperaturową, dobrą odporność na korozję i odporność na utlenianie oraz dobrą plastyczność i wytrzymałość. Obecnie stopy można z grubsza podzielić na trzy kategorie: stop na bazie żelaza, stop na bazie niklu i stop kobaltu.

Superalloy jest stosowany głównie w silnikach o wysokiej wydajności. W nowoczesnych zaawansowanych silnikach lotniczych użycie materiału superstopów uwzględnia 40% ~ 60% całkowitej masy silnika. Opracowanie nowoczesnych wysokowydajnych silników lotniczych wymaga coraz wyższej temperatury i wydajności superstopu. Tradycyjny metalurgiczny proces wlewków jest powolny w chłodzeniu, niektóre elementy i segregacja drugiej fazy są poważne w wlewkach. Drukowanie 3D to nowa metoda rozwiązania technicznego wąskiego gardła w procesie formowania stopów niklu.

W rezultacie Inconel 625 jest często stosowany w częściach metalowych używanych w zastosowaniach morskich oraz w produkcji ropy i gazu. Inconel 718 to utwardzona przez starzenie wersja 625. 718 jest stopem na bazie niklu, który ma dobrą odporność na korozję i odporność na ciepło, rozciąganie, zmęczenie i pełzanie i nadaje się do różnych zastosowań o wysokiej jakości, takich jak turbiny samolotów i turbiny lądowe. Stop Inconel 718 jest najwcześniej stosowanym superstopem na bazie niklu i jest obecnie najczęściej używanym stopem silnika lotniczego.

Stop kobaltowo-chromowy ma wysoką wytrzymałość, wysoką odporność na korozję, dobrą biozgodność i właściwości niemagnetyczne. Stosowany jest głównie w implantach chirurgicznych, w tym sztucznych stawach ze stopów, stawach kolanowych i stawach biodrowych, a także może być stosowany w przemyśle motoryzacyjnym, przemyśle odzieżowym i biżuterii.

Od czasu pojawienia się technologii drukowania 3D w 1990, od początkowych materiałów polimerowych po sproszkowany metal, opracowano i zastosowano wiele nowych technologii, nowego sprzętu i nowych materiałów. Istnieje szeroka gama materiałów metalowych nadających się do przemysłowego drukowania 3D, ale tylko kilka określonych materiałów proszkowych może spełnić wymagania produkcji przemysłowej. Chociaż technologia druku 3D proszku metalowego osiągnęła obecnie pewne osiągnięcia, materiał jest nadal największym czynnikiem i istnieją wyższe wymagania dotyczące materiałów do drukowania 3D. Dlatego rozwój technologii druku 3D proszku metalowego nadal ma długą drogę.