Pomiar grubości warstwy hartowanej podczas hartowania prętów stalowych

Po hartowaniu przedmiotu obrabianego utwardzona warstwa powierzchniowa organizacji jest gęstsza niż wewnętrzne ultradźwięki o wysokiej częstotliwości przez środek sprzęgający powierzchnię do powierzchni mniejszego ziarna przedmiotu obrabianego, organizacja martenzytyczna, jej tłumienie energii jest małe; gdy fala ultradźwiękowa napotka stosunkowo gruboziarnisty ferryt i perlit, ze względu na różnicę w impedancji akustycznej, fale ultradźwiękowe zostaną utworzone w wyniku odbicia fali powrotnej. Obliczając prędkość propagacji i czas propagacji ultradźwięków w tym materiale, można uzyskać odległość echa i obliczyć grubość utwardzonej warstwy. Określenie głębokości warstwy utwardzonej na cienka powierzchnia stalowego pręta Części metod wykrywania to głównie metoda pomiaru mikrostruktury, metoda pomiaru mikrotwardości itp. W tym przypadku zastosowana zostanie konwencjonalna technologia ultradźwiękowa, wykorzystująca sondę monokrystaliczną o wysokiej częstotliwości 20 MHz do testów ultradźwiękowych, co jest wygodne i szybkie.

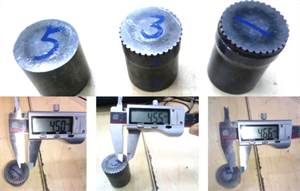

Przedmiot do sprawdzenia

Przedmiot do sprawdzenia to trzy stalowe prętypowierzchnia prętów jest organizacją martenzytyczną, a materiałem macierzystym jest głównie organizacja ferrytu i perlitu o stosunkowo dużych ziarnach, jak pokazano na rysunku 1 poniżej. Cyfrowe suwmiarki z noniuszem z grubsza mierzą warstwę hartującą trzech powierzchni czołowych, a wartości wynoszą odpowiednio 4.5 mm, 4.55 mm i 4.66 mm.

Wyniki inspekcji

Ten program testowy w sprytny sposób wykorzystuje echo powierzchni czołowej do pomiaru grubości warstwy wygaszającej przy użyciu sondy wysokiej częstotliwości 20M oraz do wykrywania ukośnego padania fali poprzecznej. Od strony wyposażenia pierwszą większą głębokość zakopywania bałaganu wynoszącą 4.72 mm można odczytać po wykryciu powierzchni czołowej nr 1; pierwsza większa głębokość zakopywania bałaganu wynosząca 4.66 mm na powierzchni czołowej nr 2; oraz pierwszy większy bałagan zakopany na głębokości 4.65 mm na powierzchni czołowej nr 3.

Wnioski

Z wyników badań wynika, że najwyższą falę fal błądzących można wyraźnie zaobserwować stosując sondę skośną o wysokiej częstotliwości do fali poprzecznej. Dlatego możliwe jest zastosowanie sondy monokrystalicznej o wysokiej częstotliwości do wykrywania i obliczania grubości warstwy utwardzanej przez hartowanie niektórych metalowych części ze stali.