Kort introduktion av allmänt använda metallmaterial för 3D-utskrift

3D-metalltryck, även känd som metallfusion, har under de senaste åren erövrat nya marknader inom flyg-, medicin-, bygg- och bilindustrin med sina oföränderliga fördelar och bekvämlighet. För närvarande är 3D trycktekniksteknik snabb och relativt billig, kan också användas för att skapa stora strukturer. Utskriftstekniken omfattar främst selektiv lasersintring (SLS), elektronstrålfusion (EBM), selektiv laserfusion (SLM) och lasermekanisk nätformning (LENS). SLM använder en högkvalitativ laserkälla som kan smälta en mängd metallpulver, är den vanligaste metoden. Metallpulver som används för 3D-skrivare i inhemska och utländska är i allmänhet: Verktygsstål, Martensitiskt stål, Rostfritt stål, Ren titan och titanlegering, Aluminiumlegering, Nickelbaserad legering, Kopparbaserad legering, Kobalt-kromlegering och så vidare.

ROSTFRITT STÅL

Syrafast

är det första materialet som används i 3D-metallutskrift på grund av dess goda kemiska beständighet, högtemperaturbeständighet och goda mekaniska egenskaper. För närvarande finns det huvudsakligen tre typer av rostfritt stål som används i 3D-utskrift av metall: Austenite rostfritt stål 316L, Martensite rostfritt stål 15-5PH och Martensite rostfritt stål 17-4PH.

Syrafast

är det första materialet som används i 3D-metallutskrift på grund av dess goda kemiska beständighet, högtemperaturbeständighet och goda mekaniska egenskaper. För närvarande finns det huvudsakligen tre typer av rostfritt stål som används i 3D-utskrift av metall: Austenite rostfritt stål 316L, Martensite rostfritt stål 15-5PH och Martensite rostfritt stål 17-4PH.

316L Austenitiskt rostfritt stål, med hög hållfasthet och korrosionsbeständighet, kan reduceras till låg temperatur i ett brett temperaturområde. Den appliceras i olika tekniska tillämpningar som flyg- och petrokemikalier samt matbehandling och medicinsk behandling.

15-5PH Martensitiskt rostfritt stål, även känt som rostfritt stål med mittenhärdning, har hög hållfasthet, god seghet och korrosionsbeständighet, är ett ytterligare härdning av det ferritfria stålet. För närvarande används den i stor utsträckning inom flygindustrin, petrokemisk, kemisk, livsmedelsförädling, pappers- och metallindustrin.

17-4 PH Martensitiskt rostfritt stål, som fortfarande har hög hållfasthet och hög seghet under 315 ℃, och starkt motståndskraft mot korrosion och kan ge utmärkt duktilitet som laserbearbetningstillstånd.

TITANI ALLOY

Titanlegeringar har använts i stor utsträckning inom rymdindustrin, kemisk industri, kärnindustrin, sportutrustning och medicintekniska produkter på grund av deras höga temperaturmotstånd, hög korrosionsbeständighet, hög hållfasthet, låg densitet och biokompatibilitet. Titanlegeringsdelar har använts i högteknologiska områden, såsom F14, F15, F117, B2 och F22 militära flygplan. Andelen titan som används i ett Boeing 747-flygplan är respektive 24%, 27%, 25%, 26% och 42%. De traditionella smide- och gjutningsmetoderna för att producera stora titanlegeringsdelar har emellertid många nackdelar, såsom hög kostnad, komplex process, låg materialutnyttjandegrad och svår uppföljning, vilket hindrar dess bredare tillämpning. Metal 3D-tryckteknik kan lösa dessa problem fundamentalt, så det har blivit en ny teknik för att direkt producera titanlegeringsdelar de senaste åren.

Titanlegeringar har använts i stor utsträckning inom rymdindustrin, kemisk industri, kärnindustrin, sportutrustning och medicintekniska produkter på grund av deras höga temperaturmotstånd, hög korrosionsbeständighet, hög hållfasthet, låg densitet och biokompatibilitet. Titanlegeringsdelar har använts i högteknologiska områden, såsom F14, F15, F117, B2 och F22 militära flygplan. Andelen titan som används i ett Boeing 747-flygplan är respektive 24%, 27%, 25%, 26% och 42%. De traditionella smide- och gjutningsmetoderna för att producera stora titanlegeringsdelar har emellertid många nackdelar, såsom hög kostnad, komplex process, låg materialutnyttjandegrad och svår uppföljning, vilket hindrar dess bredare tillämpning. Metal 3D-tryckteknik kan lösa dessa problem fundamentalt, så det har blivit en ny teknik för att direkt producera titanlegeringsdelar de senaste åren.

TiAl6V4 (Gr5) är den första legeringen som används i SLM3D utskriftsproduktion. Den svaga plastskjuvdeformationsmotståndet och slitstyrkan hos titan begränsar emellertid dess användning under förhållanden med hög temperatur, korrosion och slitstyrka. Re och Ni introduceras därför i titanlegeringar, och den 3D-tryckta Re-baserade komposit sprinkleren har framgångsrikt applicerats till förbränningskammaren hos flygmotorn och driftstemperaturen kan nå 2200%.

KOBOLT

H13 varmverktygsstål är en av dem. Verktygsstål används allmänt i industriella delar på grund av deras utmärkta hårdhet, slitstyrka, deformationsmotstånd och förmågan att bibehålla skärkanter vid höga temperaturer. Martensitiska stål, som tar Martensite 300 som ett exempel, även känt som maraging stål, noteras för sin höghållfasthet, seghet och dimensionell stabilitet under åldrandet. På grund av sin höga hårdhet och slitstyrka är Martensite 300 lämplig för många applikationer som formsprutor, gjutning av lättmetalllegering, stämpling och strängsprutning, och används också i rymd-, höghållfasthetskroppar och racerbildelar.

ALUMINIUMLEGERING

Aluminiumlegeringar har utmärkta fysiska, kemiska och mekaniska egenskaper och har använts i stor utsträckning på många områden. Egenskaperna hos aluminiumlegeringarna själva (såsom enkel oxidation, högreflektion och värmeledningsförmåga) ökar emellertid svårigheten med selektiv laserfusionstillverkning. Det finns några problem som oxidation, restspänning, tomrumsdefekter och förtätning i SLM-processen vid tryckning av aluminiumlegeringar. Dessa problem kan förbättras genom strikt skyddande atmosfär, ökad laserkraft och minskad svephastighet. För närvarande skriver SLM aluminiumlegeringsmaterial i huvudsak Al-Si-Mg-serien, såsom AlSi12 och AlSi10Mg. Aluminium-kisel 12 är ett lättviktigt additivtillverkat metallpulver med bra termisk prestanda. Den kan appliceras på tunna väggdelar, som värmeväxlare eller andra bildelar. Det kan också tillämpas på prototypen och tillverkningsdelarna inom flyg- och flygindustrin. Tillägget av kisel och magnesium ger aluminiumlegeringen större styrka och hårdhet, vilket gör den lämplig för tunnvägg och komplexa geometriska delar, speciellt i fråga om god termisk prestanda och låg vikt.

MAGNESIUMLEGERING

Som den lättaste strukturlegeringen har magnesiumlegeringen möjligheten att ersätta stål och aluminiumlegering inom många tillämpningsområden på grund av dess speciella höga hållfasthet och dämpningsegenskaper. Till exempel kan lättviktsapplikationer av magnesiumlegeringar i bil- och flygplanskomponenter minska bränsleförbrukningen och avgasutsläppen. Mg-legering har utmärkt nedbrytning på plats och biokompatibilitet, med låg Young-modul och nära den mänskliga benstyrkan. Det har mer applikationsutsikter vid kirurgisk implantation än traditionell legering.

HIGH-TEMPERATURE ALLOY

Hög temperatur legering hänvisar till superstållegeringen som med järn, nickel och kobolt som bas och kan fortfarande vara långtidsarbete i hög temperatur på 600 eller högre och stressmiljö. Den har hög temperaturstyrka, bra motståndskraft mot korrosionsbeständighet och oxidationsbeständighet och god plasticitet och seghet. För närvarande kan legeringarna grovt delas in i tre kategorier: Febaserad legering, nickelbaserad legering och koboltlegering.

Hög temperatur legering hänvisar till superstållegeringen som med järn, nickel och kobolt som bas och kan fortfarande vara långtidsarbete i hög temperatur på 600 eller högre och stressmiljö. Den har hög temperaturstyrka, bra motståndskraft mot korrosionsbeständighet och oxidationsbeständighet och god plasticitet och seghet. För närvarande kan legeringarna grovt delas in i tre kategorier: Febaserad legering, nickelbaserad legering och koboltlegering.

Superalloy används främst i högpresterande motorer. I moderna avancerade flygmotorer står användningen av superalloymaterial för 40% ~ 60% av den totala motormassan. Utvecklingen av moderna högpresterande flygmotorer kräver mer och mer hög temperatur och prestanda av superlegeringar. Den traditionella metallurgiska processen av ingots är långsam i kylning, vissa element och andra fas segregering är allvarliga i ingots. 3D-utskrift är en ny metod för att lösa den tekniska flaskhalsen i nickel legeringsformning.

Som ett resultat, Inconel 625 används ofta i metalldelar som används i marina applikationer och olje- och gasproduktion. Inconel 718 är en åldershärdad version av 625. 718 är en nickelbaserad legering, som har god korrosionsbeständighet och värmebeständighet, sträckning, trötthet och krypegenskaper, och är lämplig för olika avancerade applikationer, till exempel turbinmotorer och landbaserade turbiner. Inconel 718-legering är den tidigaste nickelbaserade superlegeringen och är också den mest använda legeringen av flygmotorn för närvarande.

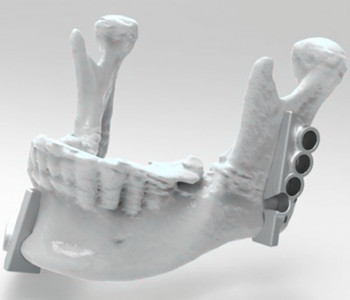

Kobalt-kromlegering har hög hållfasthet, stark korrosionsbeständighet, god biokompatibilitet och icke-magnetiska egenskaper. Det används främst i kirurgiska implantat, inklusive legeringsgjutna leder, knäleder och höftled, och kan även användas inom motordelar, mode och smycken.

Sedan framväxten av 3D-tryckteknik i 1990s, från de ursprungliga polymermaterialen till metallpulver, har många nya teknologier, ny utrustning och nya material utvecklats och tillämpats. Det finns ett brett utbud av metallmaterial som är lämpliga för industriell 3D-utskrift, men endast flera specificerade pulvermaterial kan uppfylla kraven för industriell produktion. Även om 3D-trycktekniken för metallpulver har uppnått några prestationer för närvarande är materialet fortfarande den största faktorn och det finns fler högre krav på 3D-tryckmaterial. Därför har utvecklingen av 3D-tryckteknik av metallpulver fortfarande en lång väg att gå.