3D Metalldruck, auch bekannt als Metallfusion, hat in den letzten Jahren mit seinen unvergleichlichen Vorteilen und seinem Komfort neue Märkte in der Luftfahrt-, Medizin-, Bau- und Automobilbranche erobert. Gegenwärtig ist 3D Druckmetalltechnologie schnell und relativ billig, kann auch verwendet werden, um große Strukturen zu erstellen. Die Drucktechnologie umfasst hauptsächlich das selektive Lasersintern (SLS), die Elektronenstrahlfusion (EBM), die selektive Laserfusion (SLM) und die lasertechnische Netzformung (LENS). SLM verwenden eine hochenergetische Laserquelle, die eine Vielzahl von Metallpulver schmelzen kann, ist die am häufigsten verwendete Methode. Metallpulver für 3D Drucker im In-und Ausland sind in der Regel: Werkzeugstahl, Martensitstahl, Edelstahl, reines Titan und Titan-Legierung, Aluminium-Legierung, Nickel-Basis-Legierung, Kupfer-Basis-Legierung, Kobalt-Chrom-Legierung und so weiter.

ROSTFREIER STAHL

Edelstahl ist das erste Material, das im 3D-Metalldruck aufgrund seiner guten chemischen Beständigkeit, Hochtemperaturbeständigkeit und guten mechanischen Eigenschaften verwendet wird. Gegenwärtig werden im 3D-Metalldruck hauptsächlich drei Arten von Edelstahl verwendet: Austenit-Edelstahl 316L, Martensit-Edelstahl 15-5PH und Martensit-Edelstahl 17-4PH.

Edelstahl ist das erste Material, das im 3D-Metalldruck aufgrund seiner guten chemischen Beständigkeit, Hochtemperaturbeständigkeit und guten mechanischen Eigenschaften verwendet wird. Gegenwärtig werden im 3D-Metalldruck hauptsächlich drei Arten von Edelstahl verwendet: Austenit-Edelstahl 316L, Martensit-Edelstahl 15-5PH und Martensit-Edelstahl 17-4PH.

316L Austenitischer rostfreier Stahl, mit hoher Festigkeit und Korrosionsbeständigkeit, kann in einem breiten Temperaturbereich auf niedrige Temperaturen reduziert werden. Es wird in verschiedenen technischen Anwendungen wie Luft- und Raumfahrt, Petrochemie sowie Lebensmittelverarbeitung und medizinische Behandlung eingesetzt.

15-5PH Martensitischer rostfreier Stahl, auch bekannt als Martensitischer Alterungs (Ausscheidungshärtung) Edelstahl, hat eine hohe Festigkeit, gute Zähigkeit und Korrosionsbeständigkeit, ist eine weitere Aushärtung des ferritfreien Stahls. Gegenwärtig wird es in der Luft- und Raumfahrt, Petrochemie, Chemie, Lebensmittelverarbeitung, Papier- und Metallverarbeitung weit verbreitet verwendet.

17-4 PH Martensitischer rostfreier Stahl, der unter 315 ℃ noch eine hohe Festigkeit und hohe Zähigkeit aufweist und eine starke Korrosionsbeständigkeit aufweist und eine ausgezeichnete Duktilität als Laserbearbeitungszustand bieten kann.

TITANLEGIERUNG

Titanlegierungen sind wegen ihrer hohen Temperaturbeständigkeit, hohen Korrosionsbeständigkeit, hohen Festigkeit, geringen Dichte und Biokompatibilität in der Luft- und Raumfahrt, der chemischen Industrie, der Nuklearindustrie, Sportausrüstung und medizinischen Geräten weit verbreitet. Teile aus Titanlegierungen werden häufig in High-Tech-Bereichen wie den Militärflugzeugen F14, F15, F117, B2 und F22 verwendet. Der Anteil von Titan, der in einem Boeing 747-Flugzeug verwendet wird, beträgt 24%, 27%, 25%, 26% und 42%. Die herkömmlichen Schmiede- und Gießverfahren zur Herstellung großer Teile aus einer Titanlegierung haben jedoch viele Nachteile, wie hohe Kosten, einen komplizierten Prozeß, eine geringe Materialausnutzung und eine schwierige Nachbearbeitung, die ihre breitere Anwendung behindert. Die Metall-3D-Drucktechnologie kann diese Probleme grundlegend lösen, weshalb sie in den letzten Jahren zu einer neuen Technologie für die direkte Herstellung von Teilen aus Titanlegierung geworden ist.

Titanlegierungen sind wegen ihrer hohen Temperaturbeständigkeit, hohen Korrosionsbeständigkeit, hohen Festigkeit, geringen Dichte und Biokompatibilität in der Luft- und Raumfahrt, der chemischen Industrie, der Nuklearindustrie, Sportausrüstung und medizinischen Geräten weit verbreitet. Teile aus Titanlegierungen werden häufig in High-Tech-Bereichen wie den Militärflugzeugen F14, F15, F117, B2 und F22 verwendet. Der Anteil von Titan, der in einem Boeing 747-Flugzeug verwendet wird, beträgt 24%, 27%, 25%, 26% und 42%. Die herkömmlichen Schmiede- und Gießverfahren zur Herstellung großer Teile aus einer Titanlegierung haben jedoch viele Nachteile, wie hohe Kosten, einen komplizierten Prozeß, eine geringe Materialausnutzung und eine schwierige Nachbearbeitung, die ihre breitere Anwendung behindert. Die Metall-3D-Drucktechnologie kann diese Probleme grundlegend lösen, weshalb sie in den letzten Jahren zu einer neuen Technologie für die direkte Herstellung von Teilen aus Titanlegierung geworden ist.

TiAl6V4 (Gr5) ist die erste Legierung, die in der SLM3D-Druckproduktion verwendet wird. Die geringe plastische Scherverformungsbeständigkeit und die Verschleißfestigkeit von Titan beschränken jedoch seine Verwendung unter Hochtemperatur-, Korrosions- und Verschleißbeständigkeitsbedingungen. Daher werden Re und Ni in Titanlegierungen eingeführt, und der 3D-bedruckte Re-basierte Verbundsprinkler wurde erfolgreich in die Brennkammer von Flugtriebwerken eingesetzt, und die Betriebstemperatur kann 2200% erreichen.

COBALT

H13 Warmarbeitsstahl ist einer von ihnen. Werkzeugstähle werden wegen ihrer ausgezeichneten Härte, Verschleißfestigkeit, Verformungsbeständigkeit und der Fähigkeit, Schneidkanten bei hohen Temperaturen zu halten, häufig in industriellen Teilen verwendet. Martensitische Stähle, zum Beispiel Martensit 300, auch als Maraging-Stähle bekannt, zeichnen sich durch hohe Festigkeit, Zähigkeit und Dimensionsstabilität während der Alterung aus. Aufgrund seiner hohen Härte und Verschleißfestigkeit eignet sich Martensite 300 für viele Werkzeuganwendungen wie Spritzgussformen, Gießen von Leichtmetalllegierungen, Stanzen und Extrusion und wird auch in der Luft- und Raumfahrt, hochfesten Rumpfteilen und Rennautoteilen eingesetzt.

ALUMINIUMLEGIERUNG

Aluminiumlegierungen haben ausgezeichnete physikalische, chemische und mechanische Eigenschaften und sind auf vielen Gebieten weit verbreitet. Die Eigenschaften von Aluminiumlegierungen selbst (wie leichte Oxidation, hohe Reflexion und Wärmeleitfähigkeit) erhöhen jedoch die Schwierigkeit der selektiven Laserschmelzherstellung. Es gibt einige Probleme wie Oxidation, Restspannung, Hohlraumdefekte und Verdichtung im SLM-Prozess beim Drucken von Aluminiumlegierungen. Diese Probleme können verbessert werden, indem die Atmosphäre streng geschützt wird, die Laserleistung erhöht und die Durchlaufgeschwindigkeit verringert wird. Gegenwärtig druckt SLM Aluminiumlegierungsmaterialien hauptsächlich aus der Legierung der Al-Si-Mg-Reihe, wie AlSi12 und AlSi10Mg. Aluminium-Silizium 12 ist ein leichtes Additiv zur Herstellung von Metallpulver mit guter thermischer Leistung. Es kann auf dünnwandige Teile wie Wärmetauscher oder andere Autoteile aufgetragen werden. Es kann auch für die Prototypen- und Produktionsteile der Luft- und Raumfahrtindustrie verwendet werden. Der Zusatz von Silizium und Magnesium verleiht der Aluminiumlegierung mehr Festigkeit und Härte, wodurch sie besonders für dünnwandige und komplexe geometrische Teile geeignet ist Leistung und geringes Gewicht.

MAGNESIUMLEGIERUNG

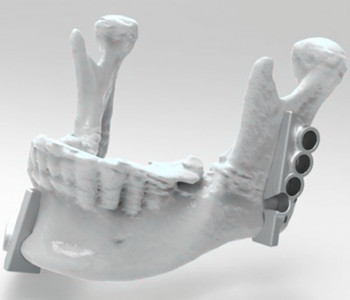

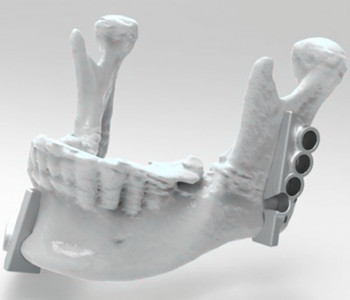

Als leichteste Strukturlegierung hat die Magnesiumlegierung aufgrund ihrer besonders hohen Festigkeit und Dämpfungseigenschaften die Möglichkeit, Stahl- und Aluminiumlegierungen in vielen Anwendungsbereichen zu ersetzen. Beispielsweise können leichte Anwendungen von Magnesiumlegierungen in Automobil- und Flugzeugkomponenten den Kraftstoffverbrauch und die Abgasemissionen reduzieren. Die Mg-Legierung weist einen ausgezeichneten In-situ-Abbau und eine hervorragende Biokompatibilität mit einem niedrigen Elastizitätsmodul und nahe an der menschlichen Knochenstärke auf. Es hat mehr Anwendungsaussichten bei der chirurgischen Implantation als herkömmliche Legierungen.

HOCHTEMPERATUR-LEGIERUNG

Hochtemperatur-Legierung bezieht sich auf die Super-Stahl-Legierung, die mit Eisen, Nickel und Kobalt als Basis und kann noch lange in der hohen Temperatur von 600 ℃ oder höher und Stress-Umgebung arbeiten. Es hat hohe Temperaturfestigkeit, gute Beständigkeit gegen Korrosionsbeständigkeit und Oxidationsbeständigkeit und gute Plastizität und Zähigkeit. Gegenwärtig können die Legierungen grob in drei Kategorien eingeteilt werden: Legierung auf Fe-Basis, Legierung auf Nickelbasis und Kobaltlegierung.

Hochtemperatur-Legierung bezieht sich auf die Super-Stahl-Legierung, die mit Eisen, Nickel und Kobalt als Basis und kann noch lange in der hohen Temperatur von 600 ℃ oder höher und Stress-Umgebung arbeiten. Es hat hohe Temperaturfestigkeit, gute Beständigkeit gegen Korrosionsbeständigkeit und Oxidationsbeständigkeit und gute Plastizität und Zähigkeit. Gegenwärtig können die Legierungen grob in drei Kategorien eingeteilt werden: Legierung auf Fe-Basis, Legierung auf Nickelbasis und Kobaltlegierung.

Superalloy wird hauptsächlich in Hochleistungsmotoren eingesetzt. In modernen modernen Flugtriebwerken macht die Verwendung von Superlegierungsmaterial 40% ~ 60% der gesamten Motormasse aus. Die Entwicklung moderner Hochleistungs- Triebwerke erfordert immer höhere Temperaturen und höhere Leistungen von Superlegierungen. Der traditionelle metallurgische Prozess von Ingots ist langsam beim Abkühlen, einige Elemente und die zweite Phasentrennung sind bei Ingots ernst. Der 3D-Druck ist eine neue Methode zur Lösung des technischen Engpasses bei der Nickellegierung.

Dadurch Inconel 625 wird häufig in Metallteilen verwendet, die in Schiffsanwendungen und bei der Öl- und Gasförderung verwendet werden. Inconel 718 ist eine Version von 625, die sich durch hohe Qualität auszeichnet. 718 ist eine Legierung auf Nickelbasis, die eine gute Korrosionsbeständigkeit und Wärmebeständigkeit, Dehnungs-, Ermüdungs- und Kriecheigenschaften aufweist und für verschiedene High-End-Anwendungen geeignet ist, z. B. Flugzeugturbinenmotoren und Landturbinen. Inconel 718-Legierung ist die früheste verwendete Nickelbasis-Superlegierung und ist derzeit auch die am häufigsten verwendete Legierung des Flugtriebwerks.

Kobalt-Chrom-Legierung hat hohe Festigkeit, starke Korrosionsbeständigkeit, gute Biokompatibilität und nicht-magnetische Eigenschaften. Es wird hauptsächlich in chirurgischen Implantaten verwendet, einschließlich legierten künstlichen Gelenken, Kniegelenken und Hüftgelenken, und kann auch in der Motorenteile-, Mode- und Schmuckindustrie verwendet werden.

Seit dem Aufkommen der 3D-Drucktechnologie in den 1990s, von den ersten Polymermaterialien bis zum Metallpulver, wurden viele neue Technologien, neue Geräte und neue Materialien entwickelt und angewendet. Es gibt eine breite Palette von Metallwerkstoffen, die für den industriellen 3D-Druck geeignet sind, jedoch können nur einige spezifizierte Pulvermaterialien die Anforderungen der industriellen Produktion erfüllen. Obwohl die 3D-Drucktechnologie aus Metallpulver derzeit einige Erfolge erzielt, ist das Material immer noch der größte Faktor und es gibt höhere Anforderungen an 3D-Druckmaterialien. Daher ist die Entwicklung der 3D-Drucktechnologie aus Metallpulver noch ein weiter Weg.

Titanlegierungen sind wegen ihrer hohen Temperaturbeständigkeit, hohen Korrosionsbeständigkeit, hohen Festigkeit, geringen Dichte und Biokompatibilität in der Luft- und Raumfahrt, der chemischen Industrie, der Nuklearindustrie, Sportausrüstung und medizinischen Geräten weit verbreitet. Teile aus Titanlegierungen werden häufig in High-Tech-Bereichen wie den Militärflugzeugen F14, F15, F117, B2 und F22 verwendet. Der Anteil von Titan, der in einem Boeing 747-Flugzeug verwendet wird, beträgt 24%, 27%, 25%, 26% und 42%. Die herkömmlichen Schmiede- und Gießverfahren zur Herstellung großer Teile aus einer Titanlegierung haben jedoch viele Nachteile, wie hohe Kosten, einen komplizierten Prozeß, eine geringe Materialausnutzung und eine schwierige Nachbearbeitung, die ihre breitere Anwendung behindert. Die Metall-3D-Drucktechnologie kann diese Probleme grundlegend lösen, weshalb sie in den letzten Jahren zu einer neuen Technologie für die direkte Herstellung von Teilen aus Titanlegierung geworden ist.

Titanlegierungen sind wegen ihrer hohen Temperaturbeständigkeit, hohen Korrosionsbeständigkeit, hohen Festigkeit, geringen Dichte und Biokompatibilität in der Luft- und Raumfahrt, der chemischen Industrie, der Nuklearindustrie, Sportausrüstung und medizinischen Geräten weit verbreitet. Teile aus Titanlegierungen werden häufig in High-Tech-Bereichen wie den Militärflugzeugen F14, F15, F117, B2 und F22 verwendet. Der Anteil von Titan, der in einem Boeing 747-Flugzeug verwendet wird, beträgt 24%, 27%, 25%, 26% und 42%. Die herkömmlichen Schmiede- und Gießverfahren zur Herstellung großer Teile aus einer Titanlegierung haben jedoch viele Nachteile, wie hohe Kosten, einen komplizierten Prozeß, eine geringe Materialausnutzung und eine schwierige Nachbearbeitung, die ihre breitere Anwendung behindert. Die Metall-3D-Drucktechnologie kann diese Probleme grundlegend lösen, weshalb sie in den letzten Jahren zu einer neuen Technologie für die direkte Herstellung von Teilen aus Titanlegierung geworden ist. Hochtemperatur-Legierung bezieht sich auf die Super-Stahl-Legierung, die mit Eisen, Nickel und Kobalt als Basis und kann noch lange in der hohen Temperatur von 600 ℃ oder höher und Stress-Umgebung arbeiten. Es hat hohe Temperaturfestigkeit, gute Beständigkeit gegen Korrosionsbeständigkeit und Oxidationsbeständigkeit und gute Plastizität und Zähigkeit. Gegenwärtig können die Legierungen grob in drei Kategorien eingeteilt werden: Legierung auf Fe-Basis, Legierung auf Nickelbasis und Kobaltlegierung.

Hochtemperatur-Legierung bezieht sich auf die Super-Stahl-Legierung, die mit Eisen, Nickel und Kobalt als Basis und kann noch lange in der hohen Temperatur von 600 ℃ oder höher und Stress-Umgebung arbeiten. Es hat hohe Temperaturfestigkeit, gute Beständigkeit gegen Korrosionsbeständigkeit und Oxidationsbeständigkeit und gute Plastizität und Zähigkeit. Gegenwärtig können die Legierungen grob in drei Kategorien eingeteilt werden: Legierung auf Fe-Basis, Legierung auf Nickelbasis und Kobaltlegierung.