El acero inoxidable austenítico también debe prestar atención a: endurecimiento por trabajo en frío, fragilidad por envejecimiento a alta temperatura

Todo el mundo está familiarizado con los problemas de corrosión intergranular y corrosión bajo tensión de acero inoxidable austenitico.

La prueba de tendencia a la corrosión intergranular del acero inoxidable es un contenido común en los documentos de diseño, y el contenido relevante en normas como HG/T 20581 también es relativamente claro. La prueba hidrostática o el contenido de iones cloruro en el medio operativo también es una preocupación básica al diseñar equipos de acero inoxidable austenítico. Además de los iones cloruro, el sulfuro de hidrógeno húmedo, el ácido politiónico y otros ambientes que pueden producir sulfuros también pueden causar agrietamiento por corrosión bajo tensión del acero inoxidable austenítico.

Vale la pena mencionar que aunque el acero inoxidable austenítico no se menciona en el capítulo sobre corrosión húmeda por sulfuro de hidrógeno en HG/T 20581, la literatura de referencia señala que el acero inoxidable austenítico tiene una capacidad mucho mayor para disolver el hidrógeno atómico que el acero ferrítico. , pero aún se producirá fisuración por corrosión bajo tensión de sulfuro de hidrógeno húmedo inducida por hidrógeno, especialmente después de que se produzca la transformación de la estructura martensítica por deformación durante el endurecimiento por trabajo en frío.

El endurecimiento por trabajo en frío aumenta la susceptibilidad al agrietamiento por corrosión bajo tensión

El acero inoxidable austenítico tiene excelentes propiedades de trabajo en frío, pero su endurecimiento por trabajo es muy obvio. Cuanto mayor es el grado de deformación por trabajo en frío, mayor aumenta la dureza. El aumento de la dureza debido al endurecimiento por trabajo también es una causa importante de agrietamiento por corrosión bajo tensión en los aceros inoxidables, especialmente aquellos en el metal base en lugar de en la soldadura.

Hay algunos casos a continuación:

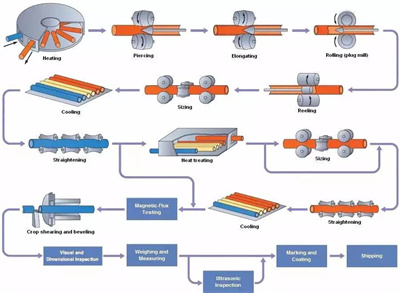

El primer tipo de caso es después acero inoxidable austenitico Cuando se hila en frío para procesar una cabeza elíptica o en forma de disco, la deformación en frío en la zona de transición es la mayor y la dureza también alcanza la más alta. Después de su puesta en uso, se produjo fisuración por corrosión bajo tensión de iones de cloruro en la zona de transición, lo que provocó fugas en el equipo.

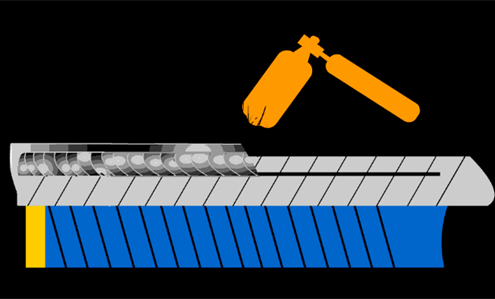

El segundo tipo de caja es una junta de dilatación corrugada en forma de U realizada mediante hidroformado después de laminar placas de acero inoxidable. La deformación en frío es mayor en la cresta de la ola y la dureza también es la mayor. La mayor parte de las fisuras por corrosión bajo tensión se producen a lo largo de la cresta de la onda y las grietas se producen a lo largo de un círculo de crestas de la onda. Accidente por explosión con fractura frágil de baja tensión.

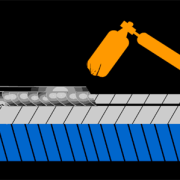

El tercer tipo de caso es el agrietamiento por corrosión bajo tensión de tubos corrugados de intercambio de calor. Los tubos corrugados de intercambio de calor se extruyen en frío a partir de tubos sin costura de acero inoxidable. Las crestas y los valles están sujetos a diversos grados de deformación en frío y adelgazamiento. Las crestas y depresiones pueden causar varias grietas por corrosión bajo tensión.

La esencia del endurecimiento por trabajo en frío del acero inoxidable austenítico es la generación de martensita de deformación. Cuanto mayor es la deformación por trabajo en frío, más martensita se deforma y mayor es la dureza. Al mismo tiempo, la tensión interna dentro del material también es mayor. Si se realiza un tratamiento térmico con solución sólida después del procesamiento y conformado, se puede reducir la dureza y la tensión residual se puede reducir considerablemente. Al mismo tiempo, también se puede eliminar la estructura de martensita, evitando así el agrietamiento por corrosión bajo tensión.

Problemas de fragilidad causados por el servicio prolongado a altas temperaturas.

Actualmente, el acero Cr-Mo con mayor resistencia a altas temperaturas es el material principal para contenedores y tuberías a temperaturas entre 400 y 500°C, mientras que varios aceros inoxidables austeníticos se utilizan principalmente a temperaturas entre 500 y 600°C o incluso 700°C. En el diseño, la gente tiende a prestar más atención a la resistencia a altas temperaturas del acero inoxidable austenítico y exige que su contenido de carbono no sea demasiado bajo. La tensión permitida a altas temperaturas se obtiene extrapolando la prueba de resistencia a altas temperaturas, que puede garantizar que no se produzca ninguna ruptura por fluencia durante 100,000 horas de servicio bajo la tensión de diseño.

Sin embargo, no se puede ignorar el problema de la fragilización por envejecimiento del acero inoxidable austenítico a altas temperaturas. Después de un servicio prolongado a altas temperaturas, el acero inoxidable austenítico sufrirá una serie de cambios estructurales que afectarán gravemente una serie de propiedades mecánicas del acero, especialmente la fragilidad. Aumentó significativamente y la tenacidad disminuyó significativamente.

El problema de fragilización después de un servicio prolongado a altas temperaturas generalmente es causado por dos factores, uno es la formación de carburos y el otro es la formación de la fase σ. La fase de carburo y la fase σ continúan precipitando a lo largo del cristal después de que el material ha estado en servicio durante un largo tiempo e incluso forman fases frágiles continuas en los límites de los granos, lo que puede causar fácilmente una fractura intergranular.

El rango de temperatura de formación de la fase σ (compuesto intermetálico Cr-Fe) es de aproximadamente 600 a 980 °C, pero el rango de temperatura específico está relacionado con la composición de la aleación. El resultado de la precipitación de la fase σ es que la resistencia del acero austenítico aumenta significativamente (la resistencia puede duplicarse) y también se vuelve duro y quebradizo. El alto contenido de cromo es la razón principal para la formación de la fase σ de alta temperatura. Mo, V, Ti, Nb, etc. son elementos de aleación que promueven fuertemente la formación de la fase σ.

La temperatura de formación del carburo (Cr23C6) está en el rango de temperatura de sensibilización del acero inoxidable austenítico, que es 400~850 ℃. Cr23C6 se disolverá por encima del límite superior de la temperatura de sensibilización, pero el Cr disuelto promoverá la formación adicional de la fase σ.

Por lo tanto, cuando se utiliza acero austenítico como acero resistente al calor, se debe fortalecer la comprensión y la prevención de la fragilización por envejecimiento a alta temperatura. Al igual que en el control de metales en las centrales térmicas, también se pueden comprobar periódicamente la estructura metalográfica y los cambios de dureza. Si es necesario, se pueden tomar muestras para inspecciones metalográficas y de dureza, e incluso se pueden realizar pruebas integrales de propiedades mecánicas y resistencia duradera.