Brève introduction des matériaux métalliques largement utilisés pour l'impression 3D

L’impression sur métaux 3D, également connue sous le nom de fusion des métaux, a conquis de nouveaux marchés dans les secteurs de l’aéronautique, de la médecine, de la construction et de l’automobile grâce à ses avantages et à sa commodité incomparables. À l’heure actuelle, la technologie des métaux d’impression 3D est rapide et relativement peu coûteuse. Elle peut également être utilisée pour créer de grandes structures. La technologie d'impression comprend principalement le frittage sélectif au laser (SLS), la fusion par faisceau d'électrons (EBM), la fusion sélective au laser (SLM) et la mise en forme de réseau par laser (LENS). SLM utilise une source laser à haute énergie qui peut fondre une variété de poudre métallique, est la méthode la plus couramment utilisée. La poudre de métal utilisée pour les imprimantes 3D dans le pays et à l'étranger est généralement: acier à outils, acier martensitique, acier inoxydable, titane pur et alliage de titane, alliage d'aluminium, alliage à base de nickel, alliage à base de cuivre, alliage cobalt-chrome, etc.

ACIER INOXYDABLE

Inox est le premier matériau utilisé dans l'impression 3D métal en raison de sa bonne résistance chimique, de sa résistance aux hautes températures et de ses bonnes propriétés mécaniques. À l'heure actuelle, il existe principalement trois types d'acier inoxydable appliqués à l'impression 3D métal: l'acier inoxydable austénite 316L, l'acier inoxydable Martensite 15-5PH et l'acier inoxydable Martensite 17-4PH.

Inox est le premier matériau utilisé dans l'impression 3D métal en raison de sa bonne résistance chimique, de sa résistance aux hautes températures et de ses bonnes propriétés mécaniques. À l'heure actuelle, il existe principalement trois types d'acier inoxydable appliqués à l'impression 3D métal: l'acier inoxydable austénite 316L, l'acier inoxydable Martensite 15-5PH et l'acier inoxydable Martensite 17-4PH.

L'acier inoxydable austénitique 316L, à haute résistance et résistance à la corrosion, peut être réduit à basse température dans une large plage de températures. Il est appliqué dans diverses applications d'ingénierie telles que l'aérospatiale et la pétrochimie, ainsi que dans le traitement des aliments et le traitement médical.

15-5PH L’acier inoxydable martensitique, également connu sous le nom d’acier inoxydable de vieillissement martensitique (à durcissement précipité), présente une résistance élevée, une bonne ténacité et une bonne résistance à la corrosion, constitue un durcissement supplémentaire de l’acier sans ferrite. À l'heure actuelle, il est largement utilisé dans les industries de l'aérospatiale, de la pétrochimie, de la chimie, de la transformation des aliments, du papier et du traitement des métaux.

17-4 PH Acier inoxydable martensitique, qui présente toujours une résistance élevée et une ténacité élevée sous 315®, ainsi qu'une résistance élevée à la corrosion et peut apporter une excellente ductilité lors de l'usinage au laser.

ALLIAGE DE TITANE

Les alliages de titane ont été largement utilisés dans l’aérospatiale, l’industrie chimique, l’industrie nucléaire, les équipements de sport et les dispositifs médicaux en raison de leur résistance aux températures élevées, de leur résistance à la corrosion, de leur résistance élevée, de leur faible densité et de leur biocompatibilité. Les pièces en alliage de titane ont été largement utilisées dans les domaines de haute technologie, tels que les avions militaires F14, F15, F117, B2 et F22. La proportion de titane utilisée dans un avion Boeing 747 est respectivement de 24%, 27%, 25%, 26% et 42%. Cependant, les méthodes traditionnelles de forgeage et de coulée pour produire de grandes pièces en alliage de titane présentent de nombreux inconvénients, tels qu'un coût élevé, un processus complexe, un faible taux d'utilisation de la matière et un traitement de suivi difficile, qui en empêchent une application plus large. La technologie d'impression Metal 3D peut résoudre ces problèmes de manière fondamentale. Elle est donc devenue une nouvelle technologie pour la fabrication directe de pièces en alliage de titane ces dernières années.

Les alliages de titane ont été largement utilisés dans l’aérospatiale, l’industrie chimique, l’industrie nucléaire, les équipements de sport et les dispositifs médicaux en raison de leur résistance aux températures élevées, de leur résistance à la corrosion, de leur résistance élevée, de leur faible densité et de leur biocompatibilité. Les pièces en alliage de titane ont été largement utilisées dans les domaines de haute technologie, tels que les avions militaires F14, F15, F117, B2 et F22. La proportion de titane utilisée dans un avion Boeing 747 est respectivement de 24%, 27%, 25%, 26% et 42%. Cependant, les méthodes traditionnelles de forgeage et de coulée pour produire de grandes pièces en alliage de titane présentent de nombreux inconvénients, tels qu'un coût élevé, un processus complexe, un faible taux d'utilisation de la matière et un traitement de suivi difficile, qui en empêchent une application plus large. La technologie d'impression Metal 3D peut résoudre ces problèmes de manière fondamentale. Elle est donc devenue une nouvelle technologie pour la fabrication directe de pièces en alliage de titane ces dernières années.

TiAl6V4 (Gr5) est le premier alliage utilisé dans la production d’impression SLM3D. Cependant, la résistance médiocre à la déformation plastique et à l'usure du titane en limite l'utilisation dans des conditions de résistance élevée à la température, à la corrosion et à l'usure. Par conséquent, Re et Ni sont introduits dans des alliages de titane, et l’arroseur composite re-basé imprimé 3D imprimé a été appliqué avec succès à la chambre de combustion du moteur aéronautique et la température de fonctionnement peut atteindre 2200%.

COBALT

L'acier pour outil de travail à chaud H13 en fait partie. Aciers à outils sont largement utilisés dans les pièces industrielles en raison de leur dureté, de leur résistance à l’usure, de leur résistance à la déformation et de la résistance aux températures élevées. Les aciers martensitiques, en prenant comme exemple la martensite 300, également connue sous le nom d'aciers maraging, se caractérisent par leur résistance élevée, leur ténacité et leur stabilité dimensionnelle au cours du vieillissement. En raison de sa dureté et de sa résistance à l'usure élevées, Martensite 300 convient à de nombreuses applications telles que les moules d'injection, la coulée d'alliages de métaux légers, l'estampage et l'extrusion. Il est également largement utilisé dans l'aérospatiale, les pièces de fuselage à haute résistance et les pièces de voitures de course.

ALLIAGE D'ALUMINIUM

Les alliages d’aluminium ont d’excellentes propriétés physiques, chimiques et mécaniques et ont été largement utilisés dans de nombreux domaines. Cependant, les propriétés des alliages d'aluminium eux-mêmes (telles qu'une oxydation facile, une réflexion élevée et une conductivité thermique) augmentent la difficulté de la fabrication par fusion sélective au laser. Certains problèmes, tels que l’oxydation, les contraintes résiduelles, les défauts de vide et la densification dans le procédé SLM lors de l’impression d’alliages d’aluminium. Ces problèmes peuvent être améliorés en protégeant strictement l’atmosphère, en augmentant la puissance du laser et en réduisant la vitesse de balayage. À l’heure actuelle, SLM imprime des matériaux en alliage d’aluminium appartenant principalement à la série Al-Si-Mg, tels que AlSi12 et AlSi10Mg. Le silicium aluminium-silicium 12 est une poudre de métal de fabrication additive légère offrant de bonnes performances thermiques. Il peut être appliqué sur des pièces à paroi mince, telles que des échangeurs de chaleur ou d'autres pièces automobiles. Il peut également être appliqué aux prototypes et aux pièces de production des industries aérospatiale et aéronautique.L'addition de silicium et de magnésium confère à l'alliage d'aluminium plus de résistance et de dureté, ce qui le rend approprié pour les pièces à parois minces et les pièces géométriques complexes, en particulier dans le cas de bonnes propriétés thermiques. performance et faible poids.

ALLIAGE DE MAGNÉSIUM

En tant qu'alliage structurel le plus léger, l'alliage de magnésium a la possibilité de remplacer l'acier et l'alliage d'aluminium dans de nombreux domaines d'application en raison de ses propriétés spéciales de haute résistance et d'amortissement. Par exemple, les applications légères d'alliages de magnésium dans les composants automobiles et aéronautiques peuvent réduire la consommation de carburant et les émissions d'échappement. L'alliage Mg présente une excellente dégradation in situ et une excellente biocompatibilité, avec un module de Young bas et proche de la résistance osseuse humaine. Il a plus de perspectives d'application dans l'implantation chirurgicale que l'alliage traditionnel.

ALLIAGE HAUTE TEMPERATURE

Alliage à haute température fait référence à l'alliage super d'acier qui repose sur le fer, le nickel et le cobalt et peut encore fonctionner à long terme à la température élevée de 600® ou supérieure et dans un environnement stressant. Il présente une résistance élevée aux températures élevées, une bonne résistance à la corrosion et à l'oxydation ainsi qu'une bonne plasticité et ténacité. Actuellement, les alliages peuvent être grossièrement divisés en trois catégories: alliages à base de Fe, alliages à base de nickel et alliages de cobalt.

Alliage à haute température fait référence à l'alliage super d'acier qui repose sur le fer, le nickel et le cobalt et peut encore fonctionner à long terme à la température élevée de 600® ou supérieure et dans un environnement stressant. Il présente une résistance élevée aux températures élevées, une bonne résistance à la corrosion et à l'oxydation ainsi qu'une bonne plasticité et ténacité. Actuellement, les alliages peuvent être grossièrement divisés en trois catégories: alliages à base de Fe, alliages à base de nickel et alliages de cobalt.

Le superalliage est principalement utilisé dans les moteurs à hautes performances. Dans les moteurs aéronautiques modernes et avancés, l’utilisation de matériaux en superalliage compte pour 40% ~ 60% de la masse totale du moteur. Le développement de moteurs aéronautiques modernes à hautes performances nécessite de plus en plus de hautes températures et de performances en superalliage. Le processus métallurgique traditionnel des lingots est lent en refroidissement, certains éléments et la ségrégation de deuxième phase sont sérieux dans les lingots. L’impression 3D est une nouvelle méthode permettant de résoudre le problème technique de la formation d’alliages de nickel.

En conséquence, Inconel 625 est fréquemment utilisé dans les pièces métalliques utilisées dans les applications marines et la production de pétrole et de gaz. Inconel 718 est une version de 625 durcie par l’âge. 718 est un alliage à base de nickel, qui présente de bonnes propriétés de résistance à la corrosion et à la chaleur, d'étirement, de fatigue et de fluage, et qui convient à diverses applications haut de gamme, telles que les turbines d'avion et les turbines terrestres. L'alliage Inconel 718 est le superalliage à base de nickel le plus ancien utilisé et est également l'alliage le plus utilisé du moteur aéronautique à l'heure actuelle.

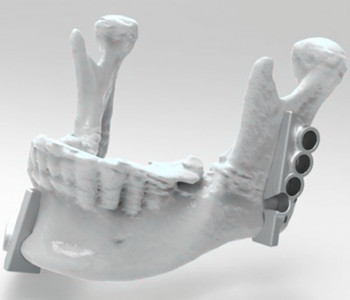

L'alliage cobalt-chrome présente une résistance élevée, une résistance élevée à la corrosion, une bonne biocompatibilité et des propriétés non magnétiques. Il est principalement utilisé dans les implants chirurgicaux, notamment les articulations artificielles en alliage, les articulations du genou et de la hanche, et peut également être utilisé dans les industries des pièces de moteur, de la mode et de la bijouterie.

Depuis l’émergence de la technologie d’impression 3D dans les 1990, des matériaux polymères initiaux à la poudre métallique, de nombreuses nouvelles technologies, de nouveaux équipements et de nouveaux matériaux ont été développés et appliqués. Il existe une large gamme de matériaux métalliques adaptés à l'impression industrielle 3D, mais seuls plusieurs matériaux en poudre spécifiés peuvent répondre aux exigences de la production industrielle. Bien que la technologie d’impression 3D de la poudre de métal ait obtenu certains résultats à ce jour, le matériau reste le facteur le plus important et les exigences imposées aux supports d’impression 3D sont plus élevées. Par conséquent, le développement de la technologie d’impression 3D de la poudre de métal a encore beaucoup à faire.