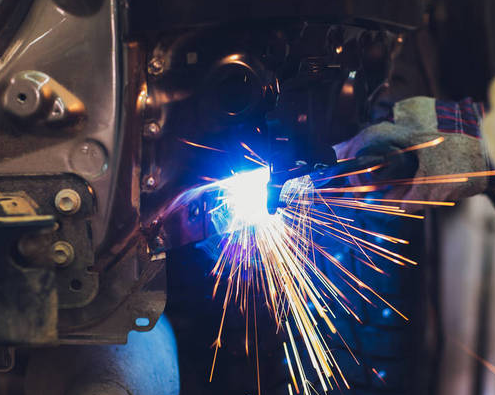

溶接品質試験とは、溶接構造の完全性、信頼性、安全性、使いやすさを保証するための溶接結果の試験を指します。溶接技術や溶接プロセスの要件に加えて、溶接品質検査も溶接構造の品質管理の重要な部分です。

溶接品質の検査方法「封止検査」についてお話します。

では、溶接継手の気密性をテストするにはどうすればよいでしょうか?

一般に、検出には次の方法を使用できます。

1. 水没試験

内圧が小さい小型の容器や配管などに使用されます。検査の前に、まず容器や配管内に一定の圧力(0.4~0.5MPa)の圧縮空気を充填し、水中に浸けて気密性を確認します。漏れがある場合は、水中に泡があるはずです。これは、自転車のインナーチューブに漏れがないかどうかを確認する一般的な方法でもあります。

2.水質検査

水の重みによって発生する静圧を利用して構造物に漏れがないか確認します。主に目視検査に基づいており、加圧されていないがシールが必要な一般的な溶接構造に適しています。

3. アンモニア漏洩試験

目的は石炭ポンプの漏れ検査と同じで、灯油漏れ検査より感度が高いです。試験前に、観察しやすいように、質量分率 5% の HgNO3、水溶液、またはフェノールフタレイン試薬に浸した白い紙片または包帯を溶接部の側面に貼り付けてから、容器にアンモニアを充填するか、体積分率 1% を追加します。圧縮窒素のこと。空気。

漏れがあると白い紙片や絆創膏にシミが現れます。 5%HgNO3 水溶液に浸したものは黒いスポット、フェノールフタレイン試薬に浸したものは赤いスポットです。

4.灯油漏れ試験

内圧が小さく、ある程度のシール性が必要な溶接構造物に使用されます。灯油は浸透性が強く、溶接部のシール検査に非常に適しています。検査する前に、観察しやすいように溶接部の片側に石灰水を刷毛で塗り、次に溶接部の反対側に灯油を塗ります。貫通欠陥がある場合、石灰層に灯油の斑点や灯油の帯が現れます。観察時間は15分~30分程度です。

5. ヘリウム質量分析試験

ヘリウム質量分析計によるテストは、現在、密閉テストの最も効果的な手段です。ヘリウム質量分析計は非常に感度が高く、体積分率 10-6 のヘリウムを検出できます。試験前に容器にヘリウムを充填し、容器の溶接部の外側で漏れを検出します。欠点は、ヘリウムが高価であり、検査サイクルが長いことです。

ヘリウムは非常に強い浸透力を持っていますが、非常に小さな隙間(このような隙間は他の手段では検出できません)を通過するのに時間がかかり、一部の厚肉容器の漏れ検出には数十時間かかることもよくあります。適切に加熱すると、漏れの検出が迅速化されます。

6. 気密性試験

気密試験は、ボイラーや圧力容器など気密性が要求される重要な溶接構造物の日常的な検査方法です。媒体は清浄な空気であり、テスト圧力は通常設計圧力と同じです。テスト中、圧力は段階的に増加する必要があります。

設計圧力に達したら、溶接面またはシール面の外側に石鹸水を塗り、石鹸水が泡立つかどうかを確認します。気密試験は爆発の危険があるため、水圧試験に合格してから実施してください。

気密試験は空気圧試験とは異なります。

1. 目的が違います。気密試験は圧力容器の気密性を試験するもので、耐圧試験は圧力容器の耐圧強度を試験するものです。第二に、テスト圧力が異なります。気密試験圧力は容器の設計圧力であり、耐気圧試験圧力は設計圧力の1.15倍です。

空気圧試験は主に機器の強度と密閉性を試験することを目的とし、気密試験は主に機器の気密性、特に小さな貫通欠陥を確認することを目的としています。気密試験は機器に小さな漏れがないかどうかに重点を置き、空気圧試験は機器の全体的な強度に重点を置きます。

2. メディアを使用する

実際の空気圧試験では空気を使用するのが一般的です。気密試験では、空気に加えて、媒体の毒性が高く、漏れが許されない、または浸透しやすい場合には、アンモニア、ハロゲン、またはヘリウムを使用します。

3. 安全アクセサリ

空気圧テスト中に、装置に安全アクセサリを取り付ける必要はありません。気密試験は通常、安全アクセサリを取り付けた後に実施できます(容量規制)。

4.シーケンス

気密試験は空圧試験または水圧試験後に行う必要があります。

5. 試験圧力

空気圧テスト圧力は設計圧力の 1.15 倍であり、内圧機器には温度トリミング係数を掛ける必要があります。気密試験媒体が空気の場合、試験圧力は設計圧力となります。他の培地を使用する場合は、培地の条件に合わせて調整してください。

6. 利用シーン

空気圧テスト: 油圧テストが推奨されます。装置の構造やサポート上の理由により油圧試験が使用できない場合や、装置容積が大きい場合には、一般に空気圧試験が使用されます。気密性テスト: 媒体が高度または非常に危険な媒体であるか、漏れは許可されません。

空気圧試験は、機器の耐圧強度を確認するための圧力試験です。気密試験とは、機器の密閉性を試験する気密性試験です。