Onderzoek naar de invloed van het productieproces van precisiestalen buizen op de materiaaleigenschappen.

Onderzoek naar de invloed van het productieproces van precisiestalen buizen op materiaaleigenschappen

Als hoogwaardige buis wordt precisiestalen buis veel gebruikt in de aardolie-, chemische industrie, elektrische energie, machines, lucht- en ruimtevaart en andere gebieden. Het productieproces heeft een cruciale impact op de materiaalprestaties, die rechtstreeks verband houden met de productkwaliteit en betrouwbaarheid. In dit artikel wordt diepgaand onderzoek en analyse uitgevoerd naar de impact van het productieproces van precisiestalen buizen op materiaaleigenschappen.

Het productieproces van stalen precisiebuizen

De productieprocessen van precisiestalen buizen omvatten voornamelijk warmwalsen en koudwalsen. Heetwalsen verwijst naar het rollen van stalen buizen bij hoge temperaturen om ze te vervormen en de gewenste vorm en maat te verkrijgen. Bij het koudwalsen worden stalen buizen bij kamertemperatuur gewalst om nauwkeurigere afmetingen en een gladder oppervlak te verkrijgen. Tijdens het productieproces moet de stalen buis ook worden rechtgetrokken, uitgegloeid, afgeschrikt, getemperd en andere behandelingen ondergaan om de prestaties verder te verbeteren.

De invloed van het productieproces op materiaaleigenschappen

1. Invloed van het warmwalsproces

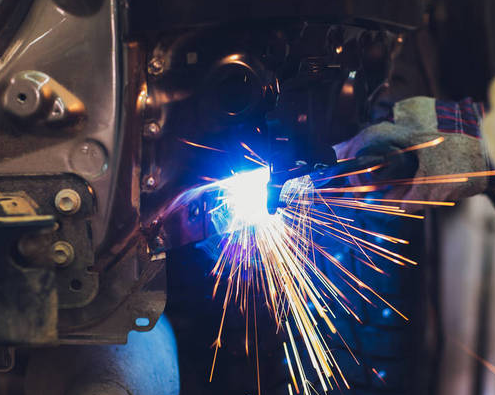

Het warmwalsproces heeft een aanzienlijke invloed op de materiaaleigenschappen van precisiestalen buizen. Bij het walsen bij hoge temperaturen zullen de korrels in de stalen buis vervormen, waardoor de korrels worden verfijnd en de sterkte en taaiheid van het materiaal wordt verbeterd. Tegelijkertijd kan het hardingseffect dat tijdens het warmwalsproces wordt geproduceerd, de hardheid en slijtvastheid van de stalen buis verbeteren. De selectie van de warmwalstemperatuur en -tijd moet echter geschikt zijn, anders zullen er defecten zoals scheuren en gaten in de stalen buis verschijnen, wat de prestaties ernstig zal beïnvloeden.

2. Invloed van het koudwalsproces

Vergeleken met warmwalsen heeft het koudwalsproces minder impact de materiaaleigenschappen van precisiestalen buizen. Bij het walsen bij kamertemperatuur zullen de korrels in de stalen buis geen significante vervorming ondergaan, dus er zal geen verhardingseffect optreden. Koudwalsen kan echter de grootte en vorm van stalen buizen nauwkeurig controleren, waardoor hun nauwkeurigheid en oppervlaktekwaliteit worden verbeterd. Tegelijkertijd kan goed koudwalsen de coërcitiefkracht en magnetische permeabiliteit van stalen buizen verbeteren, waardoor deze geschikter worden voor de productie van uiterst nauwkeurige, hoogwaardige magnetische componenten.

3. Invloed van het gloeiproces

Gloeien is een belangrijke schakel in het productieproces van precisiestalen buizen. Het belangrijkste doel is om de interne spanning die tijdens het walsproces wordt gegenereerd te elimineren en de interne structuur van de stalen buis uniformer en stabieler te maken. De controle van de gloeitemperatuur en -tijd heeft een grote invloed de prestaties van stalen precisiebuizen. Als de gloeitemperatuur te hoog is of de tijd te lang is, zullen de korrels in de stalen buis groeien, waardoor de sterkte en taaiheid ervan afneemt; als de gloeitemperatuur te laag is of de tijd te kort is, kan de interne spanning niet worden geëlimineerd en zal de stalen buis worden beschadigd tijdens daaropvolgende verwerking en gebruik. Problemen zoals vervorming en barsten kunnen gemakkelijk optreden.

4. Invloed van afschrik- en ontlaatprocessen

Afschrikken is een proces waarbij de stalen buis boven de kritische temperatuur wordt verwarmd en vervolgens snel wordt afgekoeld om een martensietstructuur te verkrijgen. Temperen is het opnieuw verwarmen van de geharde stalen buis tot een bepaalde temperatuur en deze gedurende een bepaalde periode warm houden om de organisatiestructuur te stabiliseren en interne stress te elimineren. Het afschrik- en temperproces heeft een grote impact op de prestaties van stalen precisiebuizen. De controle van de afschriktemperatuur en -tijd bepaalt de hoeveelheid en verdeling van martensiet, waardoor de hardheid en sterkte van de stalen buis worden beïnvloed; de controle van de tempertemperatuur en -tijd bepaalt de stabiliteit en robuustheid van de organisatiestructuur. Juiste afschrik- en ontlaatprocessen kunnen ervoor zorgen dat stalen precisiebuizen een goede taaiheid en duurzaamheid hebben, terwijl ze een hoge hardheid en sterkte behouden.

3. Conclusie

De productieproces van stalen precisiebuizen heeft een aanzienlijke invloed op hun materiaaleigenschappen. Redelijke productieprocessen kunnen ervoor zorgen dat stalen precisiebuizen een goede sterkte, taaiheid, hardheid, duurzaamheid en andere eigenschappen hebben om aan verschillende complexe en veeleisende toepassingsscenario's te voldoen. Om betere materiaaleigenschappen te verkrijgen, is het noodzakelijk om de parameters van het productieproces voortdurend te optimaliseren, de kwaliteitscontrole en testen te versterken en de productie-efficiëntie en productkwaliteit te verbeteren. Tegelijkertijd is het ook noodzakelijk om het fundamenteel onderzoek te versterken en een diepgaand inzicht te verwerven in de intrinsieke verbanden en wetten tussen het productieproces en de materiaaleigenschappen van precisiestalen buizen, om krachtige steun te bieden voor het bevorderen van de duurzame ontwikkeling van de precisie-stalen buizen. stalen buizenindustrie.