Wzorce korozji stali nierdzewnej w przemysłowych instalacjach wodnych

1. Korozja wody chłodzącej do wymiennik ciepła ze stali nierdzewnej

Stal chromowo-niklowa, zwłaszcza austenityczna stal nierdzewna 18Cr-8Ni, jest najczęściej stosowana w przemyśle chemicznym ze względu na wysoką stabilność w wielu mediach chemicznych oraz odporność na korozję gazową w wysokich temperaturach. Chociaż stal nierdzewna ma bardzo niską ogólną szybkość korozji w różnych wodach przemysłowych, w rzeczywistych warunkach produkcji przemysłowej wypadki uszkodzeń korozyjnych sprzętu ze stali nierdzewnej, zwłaszcza różnych przemysłowych chłodnic wody, są bardzo częste.

W wodzie przemysłowej korozja wżerowa i pękanie korozyjne naprężeniowe stali nierdzewnej są powodowane przez jony chlorkowe w wodzie, dlatego ludzie często mają nadzieję na znalezienie krytycznego stężenia jonów chlorkowych, które powoduje pękanie korozyjne naprężeniowe, ale ze względu na czynniki powodujące miejscową korozję stali nierdzewnej w faktycznie działającym urządzeniu Trudno to określić, dlatego często okazuje się, że żywotność dwóch urządzeń w mniej więcej takich samych warunkach jest bardzo różna; ta sama stal nierdzewna ma korozję naprężeniową w wodzie chłodzącej o niskim stężeniu jonów chlorkowych (tylko 10 ~ 20 mg/L). Można go jednak bezpiecznie używać przez długi czas w wodzie morskiej o wysokim stężeniu jonów chlorkowych. Chociaż mechanizm powstawania korozji naprężeniowej nie został do tej pory w pełni poznany i nie można zaproponować warunków brzegowych dla całkowitego uniknięcia lub wyeliminowania korozji naprężeniowej, statystyczna analiza pracy dużej liczby urządzeń przemysłowych i wiele pogłębionych badań laboratoryjnych badania umożliwiły ludziom zrozumienie głównych czynników wpływających na korozję wżerową stali nierdzewnej i pękanie korozyjne naprężeniowe, przedstawienie niektórych praw statystycznych, prace te są bardzo korzystne dla przedłużenia żywotności sprzęt ze stali nierdzewnej.

Odporność na korozję stali nierdzewnej często zależy od warstwy tlenku istniejącej na powierzchni metalu, a warstwa tlenku może powstać tylko wtedy, gdy występuje tlen, utleniacz lub polaryzacja anodowa. Po utracie niezbędnych warunków utleniania warstwa tlenku zostanie zniszczona, na przykład w szczelinach i pod osadami. Takie warunki uszkodzenia mogą wystąpić. W wodzie z całkowicie rozpuszczonym tlenem, o ile prędkość przepływu wody nie jest mniejsza niż 1.5 m/s, na powierzchni stali nierdzewnej nie pojawią się żadne osady, a integralność warstwy tlenku może zostać zachowana. W rzeczywistych warunkach pracy wody przemysłowej prędkość przepływu wody jest często mniejsza niż 1.5 m/s, osadzają się różne cząstki stałe, mikroorganizmy w wodzie powodują zanieczyszczenia, a czasem w konstrukcji urządzeń występują luki, zwłaszcza w woda. Agresywne jony chlorkowe powodują korozję wżerową, a nawet pękanie korozyjne naprężeniowe. Oczywiście musi istnieć naprężenie rozciągające, aby wywołać korozję naprężeniową. Ponadto korozja wżerowa i pękanie korozyjne naprężeniowe są związane ze stężeniem chlorków, wartością pH, stężeniem tlenu, temperaturą, poziomem naprężeń, kationami i innymi czynnikami, ale stopień zależności jest inny.

2. Korozja wżerowa i szczelinowa stali nierdzewnej

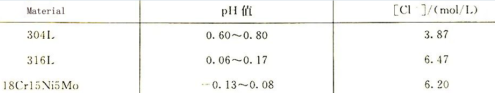

Stale nierdzewne zanurzone w roztworach wodnych zawierających chlorki są podatne na korozję wżerową i szczelinową. Gdy stal nierdzewna znajduje się powyżej krytycznego potencjału wżerowego w środowisku korozyjnym, obszar aktywny zostanie spolaryzowany przez prąd anodowy ze względu na istnienie baterii pasywacyjno-aktywacyjnej, co zintensyfikuje rozwój korozji wżerowej. Po wywołaniu i rozwinięciu się wżerów, jony chlorkowe w wżerach będą autokatalizować stężenie (wzbogacenie). Liczne badania wykazały, że wartość pH i stężenie jonów chlorkowych w roztworze, w którym występuje korozja wżerowa i szczelinowa, są zupełnie inne niż w roztworze masowym. Wartość pH w miejscu występowania jest znacznie obniżona, a stężenie jonów chlorkowych jest silnie skoncentrowane. Istnieje literatura, która wykorzystuje sztuczne wżery korozyjne do badania korozji 304L, 316L i 18Cr15Ni5Mo (w temperaturze 70°C, 0.5 mol/l, roztwór NaCl), wyniki pomiarów składu i wartości pH roztworu w otworze są pokazano w tabeli poniżej.

Stężenie pierwotnych jonów chlorkowych w wodzie surowej lub wodzie obiegowej nie ma decydującego znaczenia dla wystąpienia korozji wżerowej w stali nierdzewnej. W układzie, w którym występuje wżery, wyniki badań jonów chlorkowych w wżerach dowodzą, że stężenie jonów chlorkowych jest zdumiewające. Na przykład woda chłodząca w fabryce zawiera tylko 50 mg/l Cl-, ale stężenie Cl- w wżerze korozyjnym wynosi nawet 104 mg/l. Zwykle stężenie Cl w korozji wynosi kilka tysięcy mg/l, a stężenie Cl w sztucznej szczelinie może osiągnąć 105 mg/l. Fakt ten istnieje również w praktyce produkcyjnej. Stal 1Cr18Nil0Ti wykazuje korozję wżerową w wodzie wodociągowej zawierającej 196 mg/l jonów chlorkowych oraz w wodzie rzecznej o niskim stężeniu jonów chlorkowych, a korozja wżerowa występuje pod osadami. Po podjęciu kroków w celu usunięcia osadu lub rdzy można uniknąć problemu. Jako inny przykład, w systemie wodnym o niskiej zawartości jonów chlorkowych uszkodzeniu uległa również austenityczna stal nierdzewna, aw miejscu uszkodzenia stwierdzono duże stężenie chlorków. Fakty te pokazują, że pomimo dużej różnicy w stężeniu Cl w systemie, dopóki występuje osad, ostatecznie przyniesie on te same złe wyniki. Chociaż wzrost stężenia Cl- spowoduje ujemne przesunięcie potencjału korozji wżerowej stali nierdzewnej, efekt nie jest oczywisty w warunkach normalnej temperatury i niskiego stężenia Cl- (<10< span=””>3mg/L).

3. Pękanie korozyjne naprężeniowe stali nierdzewnej

W wodzie przemysłowej pękanie w wyniku korozji naprężeniowej Austenityczna stal nierdzewna jest indukowana przez korozję wżerową. Parametry wpływające na oba są takie same, ale wartości krytyczne wymagane przez każdy z nich są różne. Jeśli chodzi o wpływ naprężeń, gdy pojawia się korozja naprężeniowa, austenityczną stal nierdzewną 18-8 badano w 0.05 mol/l NaCl z próbką w zatkanym obszarze pod napięciem i stwierdzono, że gdy próbka była spolaryzowana anodowo (oV , SCE), pęknięcie jest obszarem aktywnym, naprężenia rozciągające sprzyjają zerwaniu warstwy pasywacyjnej i utrudniają jej naprawę. W rezultacie potencjał staje się tutaj bardziej ujemny, wartość pH spada szybciej, a korozja jest poważniejsza.

4. Korozja międzykrystaliczna stali nierdzewnej

W większości przypadków korozja międzykrystaliczna austenityczne stale nierdzewne jest spowodowane regionami zubożonymi w chrom przylegającymi do granic ziaren. Stal nierdzewna musi zawierać pewną ilość chromu. Zmniejszenie zawartości chromu spowoduje pogorszenie odporności na korozję. Gdy zawartość węgla wynosi ≥0.02%, w zakresie temperatur 510 ~ 788 ° C, węglik chromu Cr23C8 lub węgiel wytrącą się na granicy ziaren. W ten sposób chrom zostanie oddzielony od roztworu stałego w postaci węglika chromu, który zmniejszy zawartość chromu w pobliżu granicy ziaren i utworzy obszar zubożony w chrom. Obszar zubożony w chrom przylegający do granicy ziaren koroduje z powodu słabej odporności na korozję. Stal nierdzewna 18-8 (typ 304) na ogół zawiera od 0.06% do 0.08% węgla, a węgla i chromu jest wystarczająco dużo, aby wytrącić węgliki chromu, tworząc obszar zubożony w chrom między ziarnami, jak pokazano na poniższym rysunku. Korozja spoin to szczególna korozja międzykrystaliczna stali nierdzewnej. Strefa korozji spoiny znajduje się zwykle na pasku (strefie wpływu ciepła) nieco oddalonym od spoiny na płycie podstawy, a ta część stali nierdzewnej została nagrzana w zakresie temperatur uczulających podczas procesu spawania.