Краткое введение широко используемых металлических материалов для печати 3D

Металлическая печать 3D, также известная как сплав металла, за последние несколько лет завоевала новые рынки в области аэронавтики, медицины, строительства и автомобильной промышленности с ее несравненными преимуществами и удобством. В настоящее время технология печати 3D быстро и относительно дешево, также может быть использована для создания крупных структур. Технология печати в основном включает в себя селективное лазерное спекание (SLS), электронно-лучевое слияние (EBM), селективное лазерное слияние (SLM) и лазерное проектирование сетки (LENS). SLM использует высокоэнергетический лазерный источник, который может расплавлять множество металлического порошка, является наиболее часто используемым методом. Металлический порошок, используемый для принтеров 3D на внутреннем и внешнем рынках, представляет собой: Стальную сталь, мартенситную сталь, нержавеющую сталь, чистый титан и титановый сплав, алюминиевый сплав, сплав на основе никеля, сплав на основе меди, сплав на основе кобальта и т. Д.

НЕРЖАВЕЮЩАЯ СТАЛЬ

Нержавеющая сталь является первым материалом, используемым в 3D-печати металлом, благодаря его хорошей химической стойкости, стойкости к высоким температурам и хорошим механическим свойствам. В настоящее время в 3D-печати металлом используются в основном три вида нержавеющей стали: аустенитная нержавеющая сталь 316L, мартенситная нержавеющая сталь 15-5PH и мартенситная нержавеющая сталь 17-4PH.

Нержавеющая сталь является первым материалом, используемым в 3D-печати металлом, благодаря его хорошей химической стойкости, стойкости к высоким температурам и хорошим механическим свойствам. В настоящее время в 3D-печати металлом используются в основном три вида нержавеющей стали: аустенитная нержавеющая сталь 316L, мартенситная нержавеющая сталь 15-5PH и мартенситная нержавеющая сталь 17-4PH.

316L Аустенитная нержавеющая сталь с высокой прочностью и коррозионной стойкостью может быть уменьшена до низкой температуры в широком диапазоне температур. Он применяется в различных технических приложениях, таких как аэрокосмическая и нефтехимическая промышленность, а также в пищевой промышленности и лечении.

15-5PH. Мартенситная нержавеющая сталь, также известная как нержавеющая сталь с мартенситным старением (осажденная закалка), обладает высокой прочностью, хорошей вязкостью и коррозионной стойкостью, является еще одним упрочнением стали без феррита. В настоящее время он широко используется в аэрокосмической, нефтехимической, химической, пищевой, бумажной и металлообрабатывающей промышленности.

17-4 PH Мартенситная нержавеющая сталь, которая по-прежнему обладает высокой прочностью и высокой прочностью при использовании 315 ℃ и обладает сильной устойчивостью к коррозии и может принести отличную пластичность в качестве состояния лазерной обработки.

ТИТАНОВЫЙ СПЛАВ

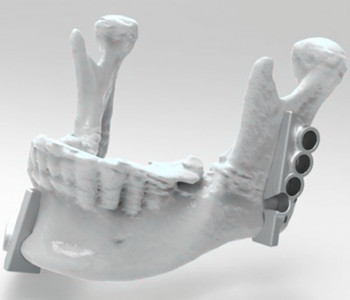

Титановые сплавы широко используются в аэрокосмической, химической промышленности, атомной промышленности, спортивном оборудовании и медицинских устройствах из-за их высокой термостойкости, высокой коррозионной стойкости, высокой прочности, низкой плотности и биосовместимости. Части титанового сплава широко используются в высокотехнологичных областях, таких как F14, F15, F117, B2 и F22. Доля титана, используемого на самолете Boeing 747, составляет соответственно 24%, 27%, 25%, 26% и 42%. Однако традиционные методы ковки и литья для производства больших деталей из титанового сплава имеют много недостатков, таких как дорогостоящий, сложный процесс, низкий коэффициент использования материала и сложная последующая обработка, что препятствует его более широкому применению. Металлическая технология печати 3D может решить эти проблемы принципиально, поэтому она стала новой технологией для непосредственного изготовления деталей из титанового сплава в последние годы.

Титановые сплавы широко используются в аэрокосмической, химической промышленности, атомной промышленности, спортивном оборудовании и медицинских устройствах из-за их высокой термостойкости, высокой коррозионной стойкости, высокой прочности, низкой плотности и биосовместимости. Части титанового сплава широко используются в высокотехнологичных областях, таких как F14, F15, F117, B2 и F22. Доля титана, используемого на самолете Boeing 747, составляет соответственно 24%, 27%, 25%, 26% и 42%. Однако традиционные методы ковки и литья для производства больших деталей из титанового сплава имеют много недостатков, таких как дорогостоящий, сложный процесс, низкий коэффициент использования материала и сложная последующая обработка, что препятствует его более широкому применению. Металлическая технология печати 3D может решить эти проблемы принципиально, поэтому она стала новой технологией для непосредственного изготовления деталей из титанового сплава в последние годы.

TiAl6V4 (Gr5) - первый сплав, используемый в печатной продукции SLM3D. Однако плохая пластическая деформация сдвиговой деформации и износостойкость титана ограничивают его использование в условиях высокой температуры, коррозии и износостойкости. Поэтому Re и Ni вводят в титановые сплавы, а композитный спринклер на основе RNXXD успешно применяется к камере сгорания аэромотора, а рабочая температура может достигать 3%.

COBALT

H13 горячая рабочая инструментальная сталь является одним из них. Инструментальные стали широко используются в промышленных частях из-за их превосходной твердости, износостойкости, сопротивления деформации и способности поддерживать режущие кромки при высоких температурах. Например, мартенситные стали, принимающие Martensite 300, также известные как матирующие стали, отличаются высокой прочностью, вязкостью и размерной стабильностью во время старения. Благодаря своей высокой твердости и износостойкости Martensite 300 подходит для многих применений штампов, таких как литьевые формы, литье из легкого металла, штамповка и экструзия, а также широко используется в аэрокосмических, высокопрочных деталях фюзеляжа и гоночных автомобилях.

АЛЮМИНИЕВЫЙ СПЛАВ

Алюминиевые сплавы обладают отличными физическими, химическими и механическими свойствами и широко используются во многих областях. Однако свойства самих алюминиевых сплавов (такие как легкое окисление, высокое отражение и теплопроводность) усиливают трудность селективного производства лазерного термоядерного синтеза. Существуют некоторые проблемы, такие как окисление, остаточное напряжение, дефекты пустот и уплотнение в процессе УУЗР при печати алюминиевых сплавов. Эти проблемы можно улучшить, строго защищая атмосферу, увеличивая мощность лазера и уменьшая скорость развертки. В настоящее время SLM печатает материалы из алюминиевого сплава, главным образом, сплавы серии Al-Si-Mg, такие как AlSi12 и AlSi10Mg. Алюминий-кремний 12 - это легкий металлический порошок с хорошей тепловой производительностью. Его можно наносить на тонкие стеновые детали, такие как теплообменники или другие автозапчасти. Он также может быть применен к прототипу и производственным частям аэрокосмической и авиационной промышленности. Добавление кремния и магния дает алюминиевому сплаву большую прочность и твердость, что делает его пригодным для тонких стен и сложных геометрических деталей, особенно в случае хорошей термической производительность и малый вес.

МАГНИЙ СПЛАВ

Как самый легкий конструкционный сплав, магниевый сплав может заменить сталь и алюминиевый сплав во многих областях применения благодаря своим особенным высоким прочностным и демпфирующим свойствам. Например, легкие применения магниевых сплавов в компонентах автомобилей и самолетов могут снизить расход топлива и выбросы выхлопных газов. Сплав Mg имеет отличную деградацию на месте и биосовместимость, с низким модулем Юнга и близкой к прочности кости человека. Он имеет больше перспектив применения в хирургической имплантации, чем традиционный сплав.

ВЫСОКОТЕМПЕРАТУРНЫЙ СПЛАВ

Высокотемпературный сплав относится к сплаву из сверхпрочной стали, который в качестве основы содержит железо, никель и кобальт и может еще долго работать при высокой температуре 600 ℃ или выше и в средах с повышенным напряжением. Он обладает высокой температурой, хорошей устойчивостью к коррозии и стойкостью к окислению, хорошей пластичностью и вязкостью. В настоящее время сплавы можно условно разделить на три категории: сплав на основе железа, сплав на основе никеля и сплав кобальта.

Высокотемпературный сплав относится к сплаву из сверхпрочной стали, который в качестве основы содержит железо, никель и кобальт и может еще долго работать при высокой температуре 600 ℃ или выше и в средах с повышенным напряжением. Он обладает высокой температурой, хорошей устойчивостью к коррозии и стойкостью к окислению, хорошей пластичностью и вязкостью. В настоящее время сплавы можно условно разделить на три категории: сплав на основе железа, сплав на основе никеля и сплав кобальта.

Суперсплав в основном используется в высокопроизводительных двигателях. В современных современных авиационных двигателях использование материала суперсплава составляет 40% ~ 60% от общей массы двигателя. Разработка современных высокопроизводительных авиационных двигателей требует все более высокой температуры и производительности сверхсплава. Традиционный металлургический процесс слитков замедляется при охлаждении, некоторые элементы и сегрегация второй фазы являются серьезными в слитках. 3D-печать - это новый метод решения узкого места в производстве никелевого сплава.

В результате Inconel 625 часто используется в металлических деталях, используемых в судостроении и добыче нефти и газа. Инконель 718 является устаревшей версией 625. 718 - это сплав на основе никеля, который обладает хорошей коррозионной стойкостью и термостойкостью, растяжимостью, усталостью и свойствами ползучести и подходит для различных высокопроизводительных применений, таких как авиационные турбинные двигатели и наземные турбины. Сплав Inconel 718 является самым ранним из использованных сплавов на основе никеля и также является самым популярным сплавом аэродрома в настоящее время.

Кобальт-хромовый сплав обладает высокой прочностью, сильной коррозионной стойкостью, хорошей биосовместимостью и немагнитными свойствами. Он в основном используется в хирургических имплантатах, в том числе сплавах искусственных суставов, коленных суставах и тазобедренных суставах, а также может использоваться в двигателях, модной и ювелирной промышленности.

С момента появления технологии 3D-печати в 1990, от исходных полимерных материалов до металлического порошка, было разработано и применено много новых технологий, нового оборудования и новых материалов. Существует широкий ассортимент металлических материалов, подходящих для промышленной печати 3D, но только несколько указанных порошковых материалов могут отвечать требованиям промышленного производства. Хотя технология печати 3D металлического порошка достигла некоторых достижений в настоящее время, материал по-прежнему остается самым большим фактором, и на материалах 3D более высокие требования. Поэтому разработка технологии печати 3D металлического порошка еще предстоит пройти долгий путь.