Austenitická nerezová ocel by měla také věnovat pozornost: zpevňování za studena, křehnutí stárnutím při vysokých teplotách

Každý je obeznámen s problémy mezikrystalové koroze a korozního praskání pod napětím austenitická nerezová ocel.

Zkouška sklonu k mezikrystalové korozi nerezové oceli je běžným obsahem v konstrukčních dokumentech a relevantní obsah v normách, jako je HG/T 20581, je také poměrně jasný. Hydrostatický test nebo obsah chloridových iontů v provozním médiu je také základním zájmem při navrhování zařízení z austenitické nerezové oceli. Kromě chloridových iontů, vlhký sirovodík, kyselina polythionová a další prostředí, která mohou produkovat sulfidy, mohou také způsobit korozní praskání austenitické oceli pod napětím.

Stojí za zmínku, že ačkoliv austenitická nerezová ocel není zmíněna v kapitole o mokré sirovodíkové korozi v HG/T 20581, referenční literatura poukazuje na to, že austenitická nerezová ocel má mnohem větší schopnost rozpouštět atomární vodík než feritická ocel. , ale vodíkem indukované mokré sirovodíkové korozní praskání bude stále docházet, zejména poté, co dojde k deformační martenzitické transformaci struktury během zpevňování za studena.

Zpevňování za studena zvyšuje náchylnost ke vzniku trhlin v důsledku koroze

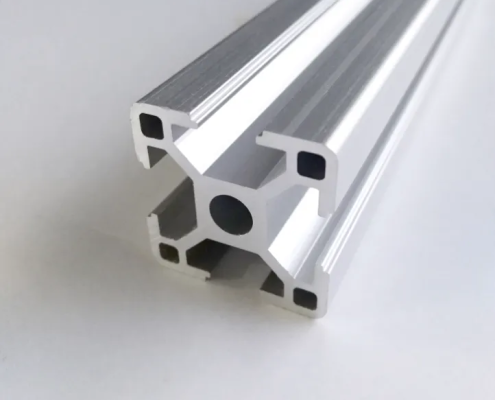

Austenitická nerezová ocel má vynikající zpracovatelnost za studena, ale její mechanické zpevnění je velmi zřejmé. Čím větší je stupeň deformace tvářením za studena, tím vyšší je nárůst tvrdosti. Zvýšená tvrdost v důsledku mechanického zpevnění je také důležitou příčinou korozního praskání v korozivzdorných ocelích, zejména těch v základním kovu spíše než ve svaru.

Níže jsou uvedeny některé případy:

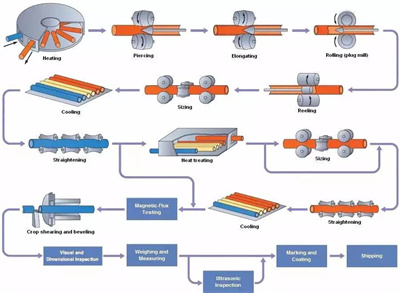

První typ případu je po austenitická nerezová ocel je zvlákňování za studena pro zpracování elipsovité nebo kotoučovité hlavy, deformace za studena v přechodové zóně je největší a také tvrdost dosahuje nejvyšší. Po uvedení do provozu došlo v přechodové zóně ke koroznímu praskání chloridovými ionty, což způsobilo netěsnosti zařízení.

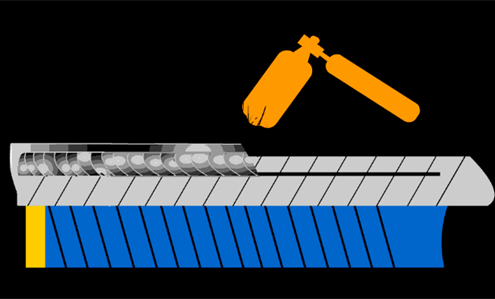

Druhým typem pouzdra je vlnitý kompenzátor tvaru U vyrobený hydroformingem po válcování nerezových plechů. Deformace za studena je největší na hřebeni vlny a tvrdost je také nejvyšší. K největšímu koroznímu praskání pod napětím dochází podél hřebene vln a trhliny se vyskytují podél kruhu hřebenů vln. Nehoda výbuchu s nízkonapěťovým křehkým lomem.

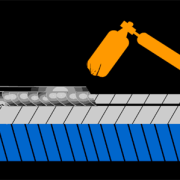

Třetím typem případu je korozní praskání vlnitých teplosměnných trubek. Vlnité teplosměnné trubky jsou vytlačovány za studena z nerezových bezešvých trubek. Hřebeny a žlaby podléhají různému stupni deformace a ztenčení za studena. Hřebeny a žlaby mohou způsobit několik prasklin způsobených korozí pod napětím.

Podstatou kalení austenitické nerezové oceli za studena je vznik deformačního martenzitu. Čím větší je deformace při tváření za studena, tím více deformačního martenzitu vzniká a tím vyšší je tvrdost. Zároveň je větší i vnitřní pnutí uvnitř materiálu. pokud se po zpracování a tváření provádí tepelné zpracování v tuhém roztoku, lze tvrdost snížit a zbytkové napětí výrazně snížit. Současně může být také eliminována martenzitická struktura, čímž se zabrání praskání korozí pod napětím.

Problémy s křehnutím způsobené dlouhodobým provozem při vysokých teplotách

V současné době je hlavním materiálem pro nádoby a trubky při teplotách mezi 400 a 500 °C Cr-Mo ocel s vyšší pevností za vysokých teplot, zatímco různé austenitické nerezové oceli se používají hlavně při teplotách mezi 500 a 600 °C nebo dokonce 700 °C. V designu mají lidé tendenci věnovat větší pozornost pevnosti austenitické nerezové oceli za vysokých teplot a požadují, aby její obsah uhlíku nebyl příliš nízký. Přípustné napětí při vysokých teplotách se získá extrapolací testu odolnosti při vysoké teplotě, který může zajistit, že během 100,000 XNUMX hodin provozu při projektovaném namáhání nedojde k žádnému tečení.

Nelze však ignorovat problém stárnutí austenitické nerezové oceli při vysokých teplotách. Po dlouhodobém provozu při vysokých teplotách projde austenitická nerezová ocel řadou strukturálních změn, které vážně ovlivní řadu mechanických vlastností oceli, zejména křehkost. Výrazně se zvýšila a výrazně se snížila houževnatost.

Problém křehnutí po dlouhodobém provozu při vysokých teplotách je obecně způsoben dvěma faktory, jedním je tvorba karbidů a druhým je tvorba σ fáze. Karbidová fáze a σ fáze pokračují ve vysrážení podél krystalu poté, co byl materiál v provozu po dlouhou dobu, a dokonce tvoří souvislé křehké fáze na hranicích zrn, které mohou snadno způsobit mezikrystalový lom.

Teplotní rozsah tvorby σ fáze (Cr-Fe intermetalická sloučenina) je přibližně 600 až 980 °C, ale specifický teplotní rozsah souvisí se složením slitiny. Výsledkem precipitace σ fáze je, že pevnost austenitické oceli výrazně vzroste (pevnost se může zdvojnásobit) a také ztvrdne a zkřehne. Vysoký obsah chrómu je hlavním důvodem vzniku vysokoteplotní σ fáze. Mo, V, Ti, Nb atd. jsou slitinové prvky, které silně podporují tvorbu σ fáze.

Teplota vzniku karbidu (Cr23C6) je v rozsah teplot senzibilizace austenitické nerezové oceli, což je 400~850 ℃. Cr23C6 se bude rozpouštět nad horní hranicí senzibilizační teploty, ale rozpuštěný Cr bude podporovat další tvorbu σ fáze.

Proto, když se austenitická ocel používá jako žáruvzdorná ocel, mělo by být posíleno pochopení a prevence křehnutí při stárnutí při vysokých teplotách. Stejně jako u monitorování kovů v tepelných elektrárnách lze pravidelně kontrolovat metalografickou strukturu a změny tvrdosti. V případě potřeby lze odebrat vzorky pro metalografickou kontrolu a kontrolu tvrdosti a dokonce lze provést komplexní zkoušky mechanických vlastností a odolnosti.