Hassas çelik boru üretim prosesinin malzeme özelliklerine etkisi üzerine çalışma.

Hassas çelik boru imalat prosesinin malzeme özelliklerine etkisi üzerine araştırma

Yüksek kaliteli bir boru olarak hassas çelik boru, petrol, kimya endüstrisi, elektrik enerjisi, makine, havacılık ve diğer alanlarda yaygın olarak kullanılmaktadır. Üretim sürecinin, ürün kalitesi ve güvenilirliğiyle doğrudan ilişkili olan malzeme performansı üzerinde çok önemli bir etkisi vardır. Bu makale, hassas çelik boruların imalat sürecinin malzeme özellikleri üzerindeki etkisi üzerine derinlemesine araştırma ve analiz yapacaktır.

Hassas çelik boruların üretim süreci

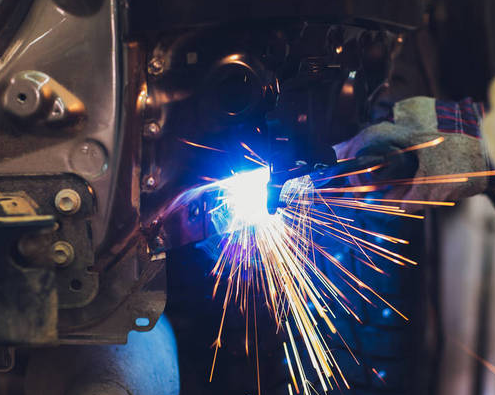

Hassas çelik boruların üretim süreçleri esas olarak sıcak haddeleme ve soğuk haddelemeyi içerir. Sıcak haddeleme, çelik boruların yüksek sıcaklıklarda haddelenerek deforme edilmesi ve istenilen şekil ve boyutun elde edilmesi anlamına gelir. Soğuk haddeleme, daha hassas boyutlar ve daha pürüzsüz bir yüzey elde etmek için çelik boruları oda sıcaklığında yuvarlar. Üretim süreci sırasında, performansını daha da artırmak için çelik borunun düzleştirilmesi, tavlanması, söndürülmesi, temperlenmesi ve diğer işlemlere de ihtiyacı vardır.

Üretim sürecinin malzeme özelliklerine etkisi

1. Sıcak haddeleme işleminin etkisi

Sıcak haddeleme işleminin hassas çelik boruların malzeme özellikleri üzerinde önemli bir etkisi vardır. Yüksek sıcaklıklarda haddelendiğinde, çelik borunun içindeki taneler deforme olacak, böylece taneler incelecek ve malzemenin mukavemeti ve tokluğu artacaktır. Aynı zamanda, sıcak haddeleme işlemi sırasında üretilen iş sertleştirme etkisi, çelik borunun sertliğini ve aşınma direncini geliştirebilir. Ancak sıcak haddeleme sıcaklığı ve süresinin seçiminin uygun olması gerekir, aksi takdirde çelik borunun içinde çatlak, delik gibi kusurlar ortaya çıkarak performansını ciddi şekilde etkiler.

2. Soğuk haddeleme işleminin etkisi

Sıcak haddeleme ile karşılaştırıldığında soğuk haddeleme işleminin daha az etkisi vardır. hassas çelik boruların malzeme özellikleri. Oda sıcaklığında haddelendiğinde, çelik borunun içindeki taneler önemli bir deformasyona uğramayacak, dolayısıyla iş sertleşmesi etkisi olmayacaktır. Bununla birlikte, soğuk haddeleme, çelik boruların boyutunu ve şeklini hassas bir şekilde kontrol edebilir, doğruluğunu ve yüzey kalitesini iyileştirebilir. Aynı zamanda, uygun soğuk haddeleme, çelik boruların zorlayıcı kuvvetini ve manyetik geçirgenliğini iyileştirerek onu yüksek hassasiyetli, yüksek performanslı manyetik bileşenlerin üretimi için daha uygun hale getirebilir.

3. Tavlama işleminin etkisi

Tavlama, hassas çelik boruların üretim sürecinde önemli bir bağlantıdır. Ana amacı, haddeleme işlemi sırasında oluşan iç gerilimi ortadan kaldırmak ve çelik borunun iç yapısını daha düzgün ve stabil hale getirmektir. Tavlama sıcaklığı ve süresinin kontrolü, üzerinde büyük bir etkiye sahiptir. hassas çelik boruların performansı. Tavlama sıcaklığı çok yüksekse veya süre çok uzunsa, çelik borunun içindeki taneler büyüyecek ve borunun mukavemeti ve tokluğu azalacaktır; tavlama sıcaklığı çok düşükse veya süre çok kısaysa iç gerilim ortadan kaldırılamaz ve sonraki işlem ve kullanım sırasında çelik boru zarar görür. Deformasyon ve çatlama gibi sorunlar kolaylıkla ortaya çıkabilir.

4. Su verme ve temperleme işlemlerinin etkisi

Söndürme, çelik borunun kritik sıcaklığın üzerine ısıtıldığı ve daha sonra martenzit bir yapı elde etmek için hızla soğutulduğu bir işlemdir. Temperleme, su verilmiş çelik borunun belirli bir sıcaklığa kadar yeniden ısıtılması ve organizasyonel yapıyı stabilize etmek ve iç stresi ortadan kaldırmak için belirli bir süre sıcak tutulmasıdır. Söndürme ve temperleme işleminin büyük etkisi vardır. hassas çelik boruların performansı. Söndürme sıcaklığının ve süresinin kontrolü, martensitin miktarını ve dağılımını belirler, böylece çelik borunun sertliğini ve mukavemetini etkiler; Temperleme sıcaklığının ve süresinin kontrolü, organizasyon yapısının istikrarını ve sağlamlığını belirler. Uygun söndürme ve temperleme işlemleri, hassas çelik boruların yüksek sertlik ve mukavemeti korurken iyi bir tokluğa ve dayanıklılığa sahip olmasını sağlayabilir.

3. Sonuç

The hassas çelik boruların üretim süreci malzeme özellikleri üzerinde önemli bir etkiye sahiptir. Makul üretim süreçleri, hassas çelik boruların çeşitli karmaşık ve yüksek talepli uygulama senaryolarını karşılamak için iyi bir mukavemete, tokluğa, sertliğe, dayanıklılığa ve diğer özelliklere sahip olmasını sağlayabilir. Daha iyi malzeme özellikleri elde etmek için üretim süreci parametrelerini sürekli olarak optimize etmek, kalite kontrol ve testleri güçlendirmek, üretim verimliliğini ve ürün kalitesini iyileştirmek gerekir. Aynı zamanda, hassas çelik boruların sürdürülebilir gelişimini teşvik etmek için güçlü bir destek sağlamak amacıyla, temel araştırmayı güçlendirmek ve imalat süreci ile hassas çelik boruların malzeme özellikleri arasındaki temel bağlantıların ve yasaların derinlemesine anlaşılmasını sağlamak da gereklidir. çelik boru endüstrisi.