Bei austenitischem Edelstahl sollte außerdem Folgendes beachtet werden: Kaltverfestigung, Alterungsversprödung bei hohen Temperaturen

Jeder kennt die Probleme der interkristallinen Korrosion und Spannungsrisskorrosion austenitischem Edelstahl.

Der Test der interkristallinen Korrosionstendenz von Edelstahl ist ein üblicher Inhalt in Konstruktionsdokumenten, und der relevante Inhalt in Normen wie HG/T 20581 ist auch relativ klar. Der hydrostatische Test oder der Chloridionengehalt im Betriebsmedium ist ebenfalls ein grundlegendes Anliegen bei der Konstruktion von Geräten aus austenitischem Edelstahl. Neben Chloridionen können auch nasser Schwefelwasserstoff, Polythionsäure und andere Umgebungen, die Sulfide produzieren können, Spannungsrisskorrosion bei austenitischem Edelstahl verursachen.

Es ist erwähnenswert, dass austenitischer rostfreier Stahl zwar im Kapitel über nasse Schwefelwasserstoffkorrosion in HG/T 20581 nicht erwähnt wird, die Referenzliteratur jedoch darauf hinweist, dass austenitischer rostfreier Stahl eine viel größere Fähigkeit hat, atomaren Wasserstoff aufzulösen als ferritischer Stahl. Es kommt jedoch immer noch zu wasserstoffinduzierter Spannungsrisskorrosion durch nassen Schwefelwasserstoff, insbesondere nach der Verformung der martensitischen Strukturumwandlung während der Kaltverfestigung.

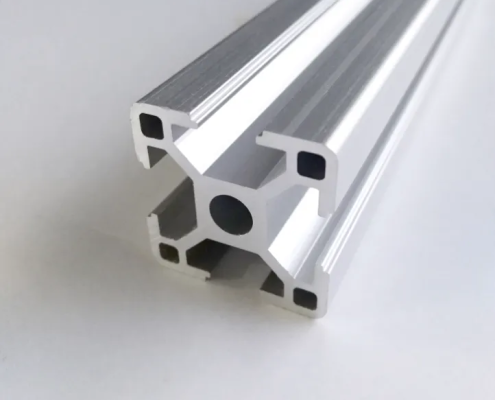

Kaltverfestigung erhöht die Anfälligkeit für Spannungsrisskorrosion

Austenitischer rostfreier Stahl verfügt über hervorragende Kaltumformeigenschaften, seine Kaltverfestigung ist jedoch sehr offensichtlich. Je größer der Grad der Kaltverformung ist, desto höher steigt die Härte. Eine erhöhte Härte aufgrund der Kaltverfestigung ist auch eine wichtige Ursache für Spannungsrisskorrosion in rostfreien Stählen, insbesondere im Grundmetall und nicht in der Schweißnaht.

Im Folgenden sind einige Fälle aufgeführt:

Der erste Falltyp ist danach austenitischem Edelstahl Beim Kaltspinnen zur Bearbeitung eines elliptischen oder scheibenförmigen Kopfes ist die Kaltverformung in der Übergangszone am größten und auch die Härte erreicht den höchsten Wert. Nach der Inbetriebnahme kam es in der Übergangszone zu Chloridionen-Spannungskorrosionsrissen, die zu Undichtigkeiten der Ausrüstung führten.

Der zweite Gehäusetyp ist eine U-förmige gewellte Dehnungsfuge, die durch Innenhochdruckumformung nach dem Walzen von Edelstahlplatten hergestellt wird. Am Wellenberg ist die Kaltverformung am größten und auch die Härte am höchsten. Die meisten Spannungsrisskorrosionsrisse treten entlang des Wellenbergs auf, und Risse treten entlang eines Kreises von Wellenbergen auf. Explosionsunfall mit Sprödbruch bei geringer Spannung.

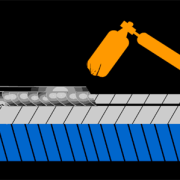

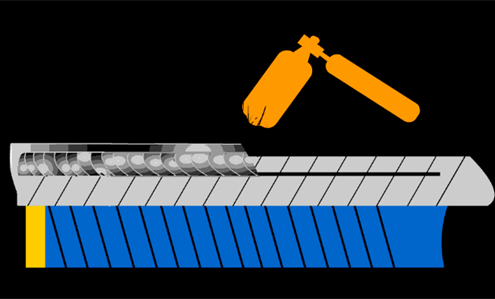

Die dritte Fallart ist Spannungsrisskorrosion an gewellten Wärmetauscherrohren. Gewellte Wärmetauscherrohre werden aus nahtlosen Edelstahlrohren kalt extrudiert. Die Kämme und Täler unterliegen unterschiedlich starken Kaltverformungen und Ausdünnungen. Die Wellenberge und -täler können mehrere Spannungskorrosionsrisse verursachen.

Der Kern der Kaltverfestigung von austenitischem Edelstahl ist die Bildung von Verformungsmartensit. Je größer die Kaltverformung, desto mehr Verformungsmartensit entsteht und desto höher ist die Härte. Gleichzeitig ist auch die innere Spannung im Material größer. Wenn nach der Bearbeitung und Umformung eine Wärmebehandlung in fester Lösung durchgeführt wird, kann die Härte verringert und die Eigenspannung stark reduziert werden. Gleichzeitig kann auch das Martensitgefüge beseitigt und somit Spannungsrisskorrosion vermieden werden.

Versprödungsprobleme durch Langzeitbetrieb bei hohen Temperaturen

Derzeit ist Cr-Mo-Stahl mit höherer Warmfestigkeit das Hauptmaterial für Behälter und Rohre bei Temperaturen zwischen 400 und 500 °C austenitische Edelstähle werden hauptsächlich bei Temperaturen zwischen 500 und 600 °C oder sogar 700 °C eingesetzt. Beim Design legen die Menschen tendenziell mehr Wert auf die Hochtemperaturfestigkeit von austenitischem Edelstahl und fordern, dass sein Kohlenstoffgehalt nicht zu niedrig ist. Die zulässige Belastung bei hohen Temperaturen wird durch Extrapolation des Hochtemperatur-Dauerfestigkeitstests ermittelt, wodurch sichergestellt werden kann, dass während 100,000 Betriebsstunden unter der Auslegungsbelastung kein Kriechbruch auftritt.

Das Problem der Altersversprödung von austenitischem Edelstahl bei hohen Temperaturen kann jedoch nicht ignoriert werden. Nach längerem Einsatz bei hohen Temperaturen unterliegt austenitischer Edelstahl einer Reihe von Strukturveränderungen, die eine Reihe mechanischer Eigenschaften des Stahls erheblich beeinträchtigen, insbesondere die Sprödigkeit. Sie nahm deutlich zu und die Zähigkeit nahm deutlich ab.

Das Versprödungsproblem nach Langzeitbetrieb bei hohen Temperaturen wird im Allgemeinen durch zwei Faktoren verursacht: zum einen durch die Bildung von Karbiden und zum anderen durch die Bildung der σ-Phase. Die Karbidphase und die σ-Phase scheiden sich auch nach längerem Einsatz des Materials entlang des Kristalls weiter aus und bilden sogar kontinuierliche spröde Phasen an den Korngrenzen, die leicht zu interkristallinen Brüchen führen können.

Der Bildungstemperaturbereich der σ-Phase (intermetallische Cr-Fe-Verbindung) beträgt etwa 600 bis 980 °C, der spezifische Temperaturbereich hängt jedoch von der Legierungszusammensetzung ab. Durch die Ausscheidung der σ-Phase erhöht sich die Festigkeit des austenitischen Stahls deutlich (die Festigkeit kann verdoppelt werden) und er wird außerdem hart und spröde. Ein hoher Chromgehalt ist der Hauptgrund für die Bildung der Hochtemperatur-σ-Phase. Mo, V, Ti, Nb usw. sind Legierungselemente, die die Bildung der σ-Phase stark fördern.

Die Bildungstemperatur von Karbid (Cr23C6) liegt bei der Sensibilisierungstemperaturbereich von austenitischem Edelstahl, das sind 400~850 ℃. Cr23C6 wird sich oberhalb der Obergrenze der Sensibilisierungstemperatur auflösen, aber das gelöste Cr fördert die weitere Bildung der σ-Phase.

Wenn austenitischer Stahl als hitzebeständiger Stahl verwendet wird, sollte daher das Verständnis und die Verhinderung der Versprödung durch Hochtemperaturalterung gestärkt werden. Ebenso wie bei der Metallüberwachung in Wärmekraftwerken können die metallografische Struktur und Härteänderungen regelmäßig überprüft werden. Bei Bedarf können Proben für metallografische und Härteprüfungen entnommen und sogar umfassende mechanische Eigenschaften- und Dauerfestigkeitsprüfungen durchgeführt werden.