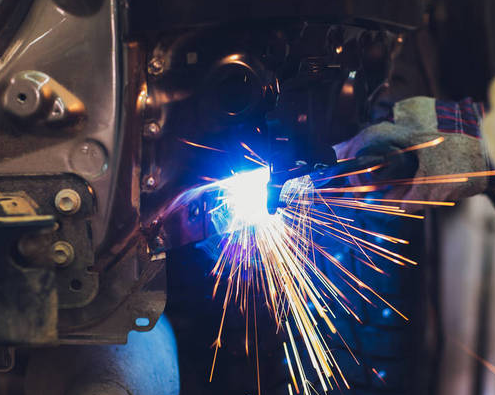

Schweißqualitätsprüfung – Dichtungsprüfung

Unter Schweißqualitätsprüfung versteht man die Prüfung von Schweißergebnissen, um die Integrität, Zuverlässigkeit, Sicherheit und Brauchbarkeit der geschweißten Struktur sicherzustellen. Neben den Anforderungen an die Schweißtechnik und die Schweißprozesse ist auch die Schweißqualitätsprüfung ein wichtiger Bestandteil des Qualitätsmanagements von Schweißkonstruktionen.

Lassen Sie uns über die Methode zur Schweißqualitätsprüfung sprechen: Dichtungsprüfung.

Wie kann man also die Dichtheit von Schweißverbindungen prüfen?

Generell können zur Detektion folgende Methoden eingesetzt werden:

1. Tauchtest

Wird für kleine Behälter oder Rohre verwendet, die einem geringen Innendruck ausgesetzt sind. Füllen Sie vor der Inspektion zunächst den Behälter oder das Rohr mit Druckluft bei einem bestimmten Druck (0.4–0.5 MPa) und tauchen Sie es dann in Wasser, um die Abdichtung zu überprüfen. Bei Undichtigkeiten müssen Blasen im Wasser vorhanden sein. Dies ist auch eine gängige Methode zur Überprüfung, ob Fahrradschläuche undicht sind.

2. Wassertest

Nutzen Sie den durch das Gewicht des Wassers erzeugten statischen Druck, um zu prüfen, ob die Struktur Undichtigkeiten aufweist. Es basiert hauptsächlich auf einer visuellen Inspektion und eignet sich für allgemeine Schweißkonstruktionen, die nicht unter Druck stehen, aber abgedichtet werden müssen.

3. Ammoniak-Lecktest

Der Zweck ist der gleiche wie beim Kohlepumpen-Leckagetest und seine Empfindlichkeit ist höher als beim Kerosin-Leckagetest. Kleben Sie vor dem Test zunächst einen weißen Papierstreifen oder Verband, der mit 5 % Massenanteil HgNO3, wässriger Lösung oder Phenolphthalein-Reagens getränkt ist, auf die Seite der Schweißnaht, um die Beobachtung zu erleichtern, und füllen Sie dann den Behälter mit Ammoniak oder fügen Sie 1 % Volumenanteil hinzu von komprimiertem Stickstoff. Luft.

Bei Undichtigkeiten entstehen Flecken auf dem weißen Papierstreifen oder der Bandage. In 5 %iger wässriger HgNO3-Lösung getränkte Stellen sind schwarze Flecken, in Phenolphthalein-Reagens getränkte Stellen sind rote Flecken.

4. Kerosin-Lecktest

Es wird für Schweißkonstruktionen verwendet, die einem geringen Innendruck ausgesetzt sind und ein gewisses Maß an Abdichtung erfordern. Kerosin hat eine hohe Durchlässigkeit und eignet sich sehr gut für die Dichtheitsprüfung von Schweißnähten. Bürsten Sie vor der Inspektion zunächst eine Seite der Schweißnaht mit Kalkwasser ab, um eine bessere Beobachtung zu ermöglichen, und bürsten Sie dann Kerosin auf die andere Seite der Schweißnaht. Bei durchdringenden Fehlstellen entstehen auf der Kalkschicht Kerosinflecken oder Kerosinbänder. Die Beobachtungszeit beträgt 15-30min.

5. Helium-Massenspektrometrietest

Der Helium-Massenspektrometer-Test ist derzeit die effektivste Methode zur Dichtigkeitsprüfung. Das Helium-Massenspektrometer ist äußerst empfindlich und kann Helium mit einem Volumenanteil von 10-6 nachweisen. Vor dem Test wird der Behälter mit Helium gefüllt und anschließend werden Undichtigkeiten außerhalb der Schweißnaht des Behälters festgestellt. Die Nachteile bestehen darin, dass Helium teuer ist und der Inspektionszyklus lang ist.

Obwohl Helium eine extrem starke Durchschlagskraft hat, dauert es immer noch lange, in extrem kleine Lücken einzudringen (solche Lücken können mit anderen Mitteln nicht erkannt werden), und die Lecksuche einiger dickwandiger Behälter dauert oft Dutzende Stunden. Durch entsprechende Erwärmung kann die Lecksuche beschleunigt werden.

6. Luftdichtheitsprüfung

Der Luftdichtheitstest ist eine routinemäßige Inspektionsmethode für Kessel, Druckbehälter und andere wichtige Schweißkonstruktionen, die Luftdichtheit erfordern. Das Medium ist saubere Luft und der Prüfdruck entspricht im Allgemeinen dem Auslegungsdruck. Der Druck sollte während des Tests schrittweise erhöht werden.

Tragen Sie nach Erreichen des Auslegungsdrucks Seifenwasser auf die Außenseite der Schweiß- oder Dichtfläche auf und prüfen Sie, ob das Seifenwasser Blasen bildet. Da bei der Luftdichtheitsprüfung Explosionsgefahr besteht, sollte diese nach bestandener Hydraulikdruckprüfung durchgeführt werden.

Der Luftdichtheitstest unterscheidet sich vom Luftdrucktest:

1. Sein Zweck ist ein anderer. Bei der Luftdichtheitsprüfung wird die Dichtheit des Druckbehälters geprüft, bei der Luftdruckprüfung wird die Druckfestigkeit des Druckbehälters geprüft. Zweitens sind die Prüfdrücke unterschiedlich. Der Luftdichtheitsprüfdruck ist der Auslegungsdruck des Behälters, und der Luftdruckprüfdruck beträgt das 1.15-fache des Auslegungsdrucks.

Der Luftdrucktest dient hauptsächlich dazu, die Festigkeit und Abdichtung des Geräts zu testen, und der Luftdichtheitstest dient hauptsächlich dazu, die Dichtheit des Geräts zu überprüfen, insbesondere kleine eindringende Mängel. Der Luftdichtheitstest konzentriert sich mehr darauf, ob das Gerät kleine Lecks aufweist, und der Luftdrucktest konzentriert sich auf die Gesamtfestigkeit des Geräts.

2. Medien nutzen

Im eigentlichen Betrieb des Luftdrucktests wird im Allgemeinen Luft verwendet. Bei der Luftdichtheitsprüfung werden neben Luft auch Ammoniak, Halogen oder Helium verwendet, wenn das Medium hochgiftig ist und keine Leckage zulässt oder leicht zu durchdringen ist.

3. Sicherheitszubehör

Während der Luftdruckprüfung ist es nicht erforderlich, Sicherheitszubehör am Gerät zu installieren. Die Luftdichtheitsprüfung kann in der Regel nach dem Einbau des Sicherheitszubehörs durchgeführt werden (Kapazitätsvorschriften).

4. Folge

Der Luftdichtheitstest muss nach Abschluss des Luftdruck- oder Wasserdrucktests durchgeführt werden.

5. Druck prüfen

Der Luftdrucktestdruck beträgt das 1.15-fache des Auslegungsdrucks, und die Innendruckausrüstung muss mit dem Temperaturtrimmkoeffizienten multipliziert werden. Wenn das Luftdichtheitsprüfmedium Luft ist, ist der Prüfdruck der Auslegungsdruck. Werden andere Medien verwendet, sollte diese entsprechend den Medienbedingungen angepasst werden.

6. Nutzungsanlässe

Pneumatischer Test: Ein hydraulischer Test wird bevorzugt. Wenn der hydraulische Test aufgrund der Gerätestruktur oder aus Gründen der Unterstützung nicht verwendet werden kann oder wenn das Gerätevolumen groß ist, wird im Allgemeinen der pneumatische Test verwendet. Luftdichtheitsprüfung: Das Medium ist ein hoch oder extrem gefährliches Medium, oder es darf keine Leckage auftreten.

Bei der Luftdruckprüfung handelt es sich um eine Druckprüfung, mit der die Druckfestigkeit von Geräten überprüft wird. Bei der Luftdichtheitsprüfung handelt es sich um eine Dichtheitsprüfung, mit der die Dichtleistung von Geräten geprüft wird.