Исследование влияния процесса изготовления прецизионных стальных труб на свойства материала.

Исследование влияния процесса изготовления прецизионных стальных труб на свойства материала

Как высококачественная труба, прецизионная стальная труба широко используется в нефтяной, химической промышленности, электроэнергетике, машиностроении, аэрокосмической и других областях. Производственный процесс оказывает решающее влияние на характеристики материала, которые напрямую связаны с качеством и надежностью продукции. В этой статье будут проведены углубленные исследования и анализ влияния процесса производства прецизионных стальных труб на свойства материала.

Процесс производства прецизионных стальных труб

Процессы производства прецизионных стальных труб в основном включают горячую и холодную прокатку. Горячая прокатка подразумевает прокатку стальных труб при высоких температурах с целью их деформации и получения желаемой формы и размера. Холодная прокатка прокатывает стальные трубы при комнатной температуре для получения более точных размеров и более гладкой поверхности. В ходе производственного процесса стальную трубу также необходимо выпрямить, отжечь, закалить, отпустить и выполнить другие виды обработки для дальнейшего улучшения ее характеристик.

Влияние производственного процесса на свойства материала

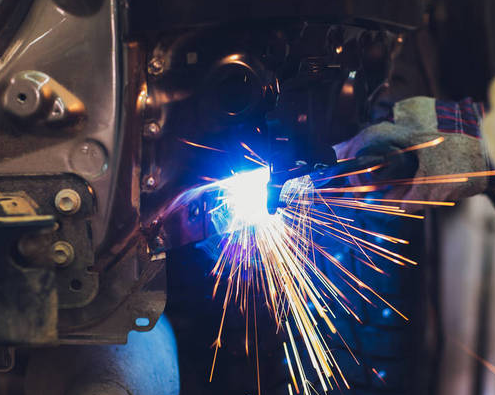

1. Влияние процесса горячей прокатки

Процесс горячей прокатки оказывает существенное влияние на свойства материала прецизионных стальных труб. При прокатке при высоких температурах зерна внутри стальной трубы деформируются, тем самым измельчая зерна и улучшая прочность и ударную вязкость материала. В то же время эффект упрочнения, возникающий в процессе горячей прокатки, может улучшить твердость и износостойкость стальной трубы. Однако выбор температуры и времени горячей прокатки должен быть соответствующим, иначе внутри стальной трубы появятся такие дефекты, как трещины и отверстия, что серьезно повлияет на ее характеристики.

2. Влияние процесса холодной прокатки

По сравнению с горячей прокаткой процесс холодной прокатки оказывает меньшее влияние на Свойства материала прецизионных стальных труб. При прокатке при комнатной температуре зерна внутри стальной трубы не будут подвергаться значительной деформации, поэтому эффекта наклепа не будет. Однако холодная прокатка позволяет точно контролировать размер и форму стальных труб, улучшая их точность и качество поверхности. В то же время правильная холодная прокатка может улучшить коэрцитивную силу и магнитную проницаемость стальных труб, что делает их более подходящими для производства высокоточных и высокопроизводительных магнитных компонентов.

3. Влияние процесса отжига

Отжиг является важным звеном в процессе производства прецизионных стальных труб. Его основная цель — устранить внутренние напряжения, возникающие в процессе прокатки, и сделать внутреннюю структуру стальной трубы более однородной и стабильной. Контроль температуры и времени отжига оказывает большое влияние на производительность прецизионных стальных труб. Если температура отжига слишком высока или время слишком велико, зерна внутри стальной трубы будут расти, снижая ее прочность и вязкость; если температура отжига слишком низкая или время слишком короткое, внутреннее напряжение невозможно устранить, и стальная труба будет повреждена во время последующей обработки и использования. Могут легко возникнуть такие проблемы, как деформация и растрескивание.

4. Влияние процессов закалки и отпуска.

Закалка — это процесс, при котором стальную трубу нагревают выше критической температуры, а затем быстро охлаждают для получения мартенситной структуры. Закалка — это повторный нагрев закаленной стальной трубы до определенной температуры и поддержание ее в тепле в течение определенного периода времени для стабилизации организационной структуры и устранения внутренних напряжений. Процесс закалки и отпуска оказывает большое влияние на производительность прецизионных стальных труб. Контроль температуры и времени закалки определяет количество и распределение мартенсита, тем самым влияя на твердость и прочность стальной трубы; Контроль температуры и времени отпуска определяет стабильность и прочность организационной структуры. Правильные процессы закалки и отпуска могут обеспечить хорошую вязкость и долговечность прецизионных стальных труб, сохраняя при этом высокую твердость и прочность.

3. Заключение

Ассоциация процесс изготовления прецизионных стальных труб оказывает существенное влияние на свойства их материалов. Разумные производственные процессы могут обеспечить хорошую прочность, ударную вязкость, твердость, долговечность и другие свойства прецизионных стальных труб для удовлетворения различных сложных и требовательных сценариев применения. Для получения лучших свойств материалов необходимо постоянно оптимизировать параметры производственного процесса, усиливать контроль качества и испытания, а также повышать эффективность производства и качество продукции. В то же время необходимо также усилить фундаментальные исследования и получить глубокое понимание внутренних связей и законов между производственным процессом и свойствами материала прецизионных стальных труб, чтобы обеспечить мощную поддержку для содействия устойчивому развитию прецизионных стальных труб. стальная трубная промышленность.