Den största skillnaden mellan Incoloy800, 800H, 800HT

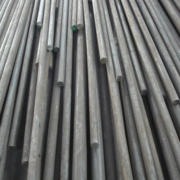

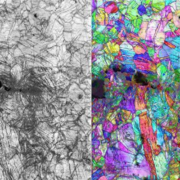

Legering 800 (UNS N08800), 800H (UNS N08810), 800HT (UNS N08811) är en fast lösning höghållfast austenitisk nickel-järn-kromlegering. Nichrome är designad för beständighet mot oxidation och karbonisering vid förhöjda temperaturer, oxidationsbeständighet vid hög temperatur, hög temperaturbeständighet mot skalning och karboniseringsbeständighet vid hög temperatur. Utmärkt total korrosionsbeständighet. När nickelhalten är 32 % kan legeringens motståndskraft mot korrosionssprickbildning orsakad av klorider och för sprödhet i processen med utfällning i sigma-tillstånd förbättras. Samtidigt har den också utmärkt motståndskraft mot jämn korrosion, och har utmärkt korrosionsbeständighet i extremt högtemperaturvattenmedia vid 500°C. Driftstemperaturen för legering 800 är cirka 590°C, och brukstemperaturen för legering 800H/800HT är över 590°C, vilket har utmärkt krypmotstånd och sprickmotstånd. När det gäller mekaniska egenskaper har den utmärkta mekaniska egenskaper oavsett vid nolltemperatur, rumstemperatur eller hög temperatur på 600°C. Dess utmärkta kallformningsprestanda gör att denna legering används i stor utsträckning vid tillverkning av bälgar, expansionsfogar och annan utrustning. Dessa tre legeringsprodukter av typ 800-serien har använts i stor utsträckning i ASME-pannor, boosterventiler, första sektioner av elpannor, tredje sektioner av kärnmaterialbehållare och röda högtryckskärl.

Legeringarna 800, 800H och 800HT är höghållfasta austenitiska nickel-järn-kromlegeringar i fast lösning. Nickel-krom-järnlegering är designad för antioxidation och förkolning när temperaturen stiger. Den är resistent mot högtemperaturoxidation, högtemperaturskalning och högtemperaturförkolning och har utmärkt total korrosionsbeständighet. Dessa tre 800-serien legeringsprodukter har använts i stor utsträckning i ASME-pannor, boosterventiler, den första delen av elpannor, den tredje delen av kärnmaterialbehållare och röda högtryckskärl, etc.

Men vad är skillnaden mellan dem? Låt oss beskriva det med data från aspekterna av kemiska egenskaper och fysikaliska egenskaper.

Betyget som motsvarar 1.800 är UNSN08800,

Betyget som motsvarar 800H är UNS N08810,

Betyget som motsvarar 800HT är UNS N08811;

2. När det gäller kemisk sammansättning finns det vissa skillnader i innehållet av C, och de andra kraven är desamma:

C≤0.10 i 800,

0.05≤C≤0.10 i 800H,

0.06≤C≤0.10 i 800HT;

3. När det gäller fysikaliska egenskaper,

800 kräver draghållfasthet ≥ 517 MPa, sträckgräns ≥ 207 MPa, töjning ≥ 30 %;

Som 800HT, 800H kräver draghållfasthet ≥448MPa, sträckgräns ≥172MPa och töjning ≥30%.