Duplext rostfritt stål gör offshore olje- och gasplattformar lättare och säkrare

Miljön där olje- och gasplattformar till havs är belägna representerar några av de mest krävande miljöförhållandena för de material de är byggda av. Offshoreplattformar måste kunna fungera säkert i årtionden under påverkan av extremt väder och höga vindar och vågor. De mest utmanande platserna är i och runt Ishavet, där återkommande stormar förvärrar miljöns extremt korrosiva natur. Under dessa tuffa förhållanden, molybdenhaltiga legeringsmaterial, speciellt duplex och super duplex rostfritt stål, håller längre än något annat material. En liten men kritisk komponent är superduplexbulten i rostfritt stål.

Offshoreplattformar används för att utvinna och bearbeta olje- och gasresurser från havsbotten, och de motsvarar en kemisk anläggning till havs. Offshoreplattformar är utrustade med en komplett uppsättning självförsörjande utrustning inklusive kraftgenerering, avsaltning, boendefaciliteter, etc., och alla utrustningsstorlekar för att vara så komprimerade som möjligt och uppta minsta möjliga utrymme. För att minska storleken på stöd- och förankringsanordningarna ska även plattformens vikt minimeras. Utöver utrustningen för utvinning och bearbetning av olja och gas krävs milvisa rörledningar för att transportera olja och gas på plattformen. Rörledningarna är förbundna med flänsar, vilket kräver användning av ett stort antal bultar, medan tidigare bultar av varmgalvaniserat stål användes.

Materialval för oljeplattformar

Statoil, ett norskt oljebolag, utvecklar Johan Sverdrupfältet på norska kontinentalsockeln. Det är ett av de största fälten som upptäckts i området de senaste åren och år 2022, när den andra fasen är helt färdig, kommer fältet att vara den största oljeproducenten i Nordsjön. Fältets långa förväntade livslängd, 50 år, och kravet på en lätt och kompakt plattform har satt höga krav på valet av plattformskomponenter, utrustning och rörledningar.

Företagets erfarenhet inom andra områden i Nordsjön har visat att konventionella bultar är utsatta för kraftig korrosion och att fästelement av varmförzinkat stål har en begränsad livslängd. Livslängden för den galvaniserade skyddsbeläggningen är i allmänhet 8-10 år, efter vilken själva stålfästena korroderar. Därför är den totala livslängden för sådana fästelement i den marina miljön bara 15 år. Och endast intakta fästelement kan säkerställa säker och tillförlitlig drift av det enorma och komplexa rörsystemet på offshoreplattformen och säkerställa säkerheten för den marina försäkringsmiljön, vikten av fästelement är obestridlig.

På grund av fästelementens extrema betydelse och den effektiva livslängden för äldre offshoreplattformar, i takt med att tekniken går framåt och oljeutvinningsnivåerna ökar, måste tusentals fästelement bytas ut när de når slutet av sin livslängd.

Ersättningsuppdraget är betungande, investeringen är enorm och den normala driften av plattformen påverkas. För att undvika liknande problem i framtiden bytte Statoil ut alla varmförzinkade bultar på den gamla plattformen med superduplexbultar i rostfritt stål.

Johan Sverdrup-projektet designades för ett 50-årigt liv och det specificerades från början. De ekonomiskt duplex rostfritt stål valt användes för olika strukturella komponenter såsom kabelbroar, rörstöd och andra sekundära komponenter i miljöer utan hög temperatur. Fördelarna är lång livslängd, lågt underhåll och låg vikt. Lättvikt är nyckeln till att kontrollera byggkostnaden för plattformen, ju tyngre den övre delen av plattformen, desto högre krav på lyftkapaciteten för kranfartyget, så att byggkostnaden för plattformen ökar avsevärt. Omvänt, för att minska vikten av den övre delen, kan stödstrukturen nedan vara mindre och lättare, och byggkostnaden kommer att minska.

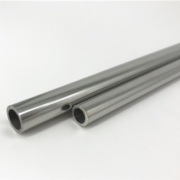

Standard 2205 duplex rostfritt stål används för kondensat- och olje- och gasrör, medan superduplex-legeringar används för caissons, havsvattenrör och umbilicals. En mängd olika duplexa rostfria rörstorlekar användes för detta projekt, från 50 mm till 500 mm i diameter. Superduplexfästen för anslutning av flänsförband varierar från 12-36 mm i diameter.

Super duplex rostfritt stål

Super Duplex har hög hållfasthet och mycket god korrosionsbeständighet mot många olika former av korrosion. Den utmärkta korrosionsbeständigheten hos Super Duplex rostfritt stål beror till stor del på de 3.5 % molybden som det innehåller. Som ett resultat är superduplex rostfria stål lämpliga för användning i havsvattenmiljöer, vätskor med hög kloridhalt och sur kemisk bearbetning. De används alltmer i olja och gas, avsaltning, kraftproduktion, marinteknik och andra korrosiva miljöer.

Duplexa och superduplexa rostfria stål har en sträckgräns som är dubbelt så stor för austenitiskt rostfritt stål 304 eller 316 i fast lösning, och är starkare än de arbetshärdade 304 och 316 som vanligtvis används på offshoreplattformar. Och de har god duktilitet och seghet vid temperaturer på -80°C, vilket gör dem till nyckelmaterial att överväga för arktiska eller arktiska polära tillämpningar.

Bortom oljefältet in i framtiden

Superduplexa fästelement i rostfritt stål har nyligen använts i energiprojekt som vindkraft till havs, förutom olje- och gasfält. Vindkraftparken Greater Gabbard i Nordsjön, 23 kilometer utanför Englands kust, använder UNS S32760 super duplex fästelement i rostfritt stål för alla 140 havsbaserade vindkraftverk. Vindkraftparken Humber Gateway, även den i Nordsjön, använder mer än 50,000 XNUMX superduplexbultar i rostfritt stål för att säkra turbinkomponenter. Vindkraftsparker till havs fungerar med samma problem som oljefält till havs: korrosiva marina miljöer, behovet av att minska vikten, maximera effektiviteten och skydda mot miljörisker genom höghållfasta legeringar.

Offshore-tekniken utvecklas för att möta världens energibehov med högre effektivitet, bättre säkerhet och ett mer miljövänligt tillvägagångssätt. På samma gång, olika typer av duplex rostfritt stål har blivit en allt viktigare faktor vid designbeslut. Duplexa rostfria stål har utmärkt korrosionsbeständighet mot ett brett spektrum av korrosion, hög hållfasthet, god duktilitet och seghet. Som ett resultat har de en lång livslängd och kräver minimalt underhåll, vilket möjliggör lätta, kostnadseffektiva konstruktioner som inte bara betalar tillbaka en hög initial investering utan också ger en överavkastning i form av avkastning på investeringen.

Duplex rostfritt stål innehåller molybden, vilket ger materialet unika egenskaper som gör dessa högklassiga rostfria material så populära.