Das Schweißen von Duplex-Edelstahl S32750

Im Vergleich zu austenitischem Edelstahl weist Super-Duplex-Edelstahl mehr Cr- und Mo-Gehalte auf, was zur Bildung von Ferrit und zur Verbesserung der Korrosionsbeständigkeit des Stahls beiträgt. Die Zugabe von Ni, N, Cu und Cu kann die Korrosionsbeständigkeit von Stahl gegenüber nicht oxidierendem Medium verbessern. Super Duplex-Edelstahl hat eine gute Schweißbarkeit, ohne heiße und kalte Risse zu schweißen. Unter dem Einfluss des Schweißwärmezyklus nimmt Ferrit zu und die Korngröße vergrößert sich, während ein zu langsames Abkühlen auch zur Ausfällung einer schädlichen Phase führt, die das Gleichgewicht zwischen Austenit und Ferrit zerstören kann und die mechanischen Eigenschaften und die Korrosionsbeständigkeit von Schweißverbindungen beeinträchtigt . In diesem Artikel wird der Schweißprozess von Edelstahl S32750 vorgestellt.

Schweißmethoden

Wolfram-Argon-Lichtbogenschweißen zeichnet sich durch Energiekonzentration, geringe Wärmeeinbringung und einfache Kontrolle der Schweißqualität aus. Vernünftige Steuerung des Schweißwärmeeintrags, Mehrlagenschweißen, Mehrkanalschweißen und niedrige Abscheidungsrate, die Wolframelektroden-Argon-Lichtbogenschweißen und Hilfsmittel für 99.99% reinen Argongas-Schutzschweiß-Schmelzbadimplementierung Super-Duplex-Edelstahlschweißen können besser geschweißt werden Qualität und gute mechanische Eigenschaften und Korrosionsbeständigkeit.

Schweißmaterialien

Aufgrund der chemischen Zusammensetzung und der mechanischen Eigenschaften des Grundmaterials ist der ER2594-Draht eine ideale Wahl. Das Schweißgut darf als „Super-Duplex-Edelstahl“ bezeichnet werden, wenn der PRENE-Wert (Lochfraß-Äquivalentwert) größer als 40 ist.

Schweißparameter

Beispieloperation wird in ASME B31.1andASME angegeben. Ⅸ。

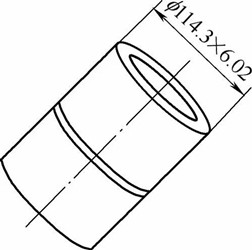

Nehmen Sie zuerst die Basismaterialprobe S32750 Rohr mit der Spezifikation f114.3mm 6.02mm und öffnen Sie die V-förmige Nut. Die Nut und Schweißnaht sind in der Abbildung dargestellt.

Das Schweißmaterialmodell ist ER2594 mit der Spezifikation f2.0mm. Beachten Sie, dass zu viel Strom leicht durchgebrannt werden kann, zu wenig Strom leicht zu unvollständigem Verschmelzen oder unvollständigem Schweißen führt. Während des Betriebs kann der Schweißnutenwinkel angemessen vergrößert werden, um das Schmelzverhältnis zu steuern und die Metallzusammensetzung der Schweißnaht einzustellen.

Zweitens ist es strengstens verboten, den Lichtbogen zu starten und den Strom auf der Oberfläche des Grundmetalls außerhalb der Nut zu testen, um eine Beschädigung des Grundmetalls durch Lichtbogen zu vermeiden. Die Qualität des Start- und Endlichtbogens sollte beim Schweißen gewährleistet sein. Für die Schweißpositionierungsschweißung ist das gleiche Schweißmaterial und Schweißverfahren wie beim Wurzeldurchgang zu verwenden. Die Anzahl der Lötstellen muss 2, 3 oder 4 Punkte betragen und im Durchschnitt fest sein. Die Dicke darf 2/3 der Rohrwand nicht überschreiten, um sicherzustellen, dass die Schweißnaht während des formalen Schweißprozesses nicht reißt und Mängel beseitigt.

Das Schweißen muss streng nach den ausgewählten Parametern erfolgen. Damit das Schweißen die eigentliche Konstruktion abdecken kann, sollten dickwandige Rohrleitungen mit einem möglichst großen Parameterbereich verwendet werden. Steuern der Zwischenlagentemperatur unter 120 ℃, der Schweißwärmezufuhr 1500 j / mm oder weniger, unter der Voraussetzung, dass die Schweißqualität gewährleistet ist, verwenden Sie möglichst wenig Strom, schnelles Schweißen, kleine Wärmeeingabe und Schweißschicht, Schweißraupe .

Es ist zu beachten, dass die Nut und die Oberfläche 50 mm von der Nut entfernt vor dem Schweißen gereinigt werden müssen und kein Wasserdampf, phosphatierende Substanzen, kohlenstoffhaltige Materialien (wie Öl, Farbe, Zunder, Rost, Grat und Halogen) vorhanden sein dürfen usw.) und Risse, Zwischenschicht und andere Mängel. Es sollten geeignete Maßnahmen wie Isolieren und Stapeln getroffen werden, um die Kontamination des Super-Duplex-Edelstahls durch Eisenelemente zu verhindern. Super-Duplex-Edelstahl hat eine gute Schweißbarkeit und ist nicht leicht zu heißen Rissen zu führen. Er wird häufig in Meerwasser- und Abwasserbehandlungsanlagen, Papierherstellung, petrochemischen Anlagen und anderen Umgebungen verwendet, in denen eine strenge Korrosionsbeständigkeit erforderlich ist.