Główna różnica między Incoloy800, 800H, 800HT

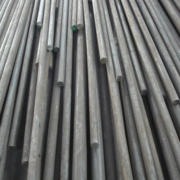

Stop 800 (UNS N08800), 800H (UNS N08810), 800HT (UNS N08811) to austenityczny stop niklowo-żelazowo-chromowy o wysokiej wytrzymałości w roztworze stałym. Nichrome został zaprojektowany z myślą o odporności na utlenianie i karbonizację w podwyższonych temperaturach, odporności na utlenianie w wysokiej temperaturze, odporności na osadzanie się kamienia w wysokiej temperaturze i odporności na karbonizację w wysokiej temperaturze. Doskonała ogólna odporność na korozję. Gdy zawartość niklu wynosi 32%, można zwiększyć odporność stopu na pękanie korozyjne powodowane przez chlorki oraz na kruchość w procesie wytrącania w stanie sigma. Jednocześnie ma również doskonałą odporność na równomierną korozję i ma doskonałą odporność na korozję w ekstremalnie wysokich temperaturach mediów wodnych w temperaturze 500 ° C. Temperatura pracy stopu 800 wynosi około 590 ° C, a temperatura robocza stopu 800H / 800HT wynosi powyżej 590 ° C, co ma doskonałą odporność na pełzanie i pękanie. Pod względem właściwości mechanicznych ma doskonałe właściwości mechaniczne bez względu na temperaturę zerową, temperaturę pokojową lub wysoką temperaturę 600°C. Jego doskonałe właściwości formowania na zimno sprawiają, że stop ten jest szeroko stosowany w produkcji mieszków, kompensatorów i innego wyposażenia. Te trzy produkty stopowe serii 800 były szeroko stosowane w kotłach ASME, zaworach wspomagających, pierwszych sekcjach kotłów elektrycznych, trzecich sekcjach pojemników na materiały jądrowe i czerwonych zbiornikach wysokociśnieniowych.

Stopy 800, 800H i 800HT to wysokowytrzymałe austenityczne stopy niklowo-żelazowo-chromowe w roztworze stałym. Stop niklowo-chromowo-żelazowy jest przeznaczony do przeciwutleniania i karbonizacji przy wzroście temperatury. Jest odporny na utlenianie w wysokiej temperaturze, łuszczenie w wysokiej temperaturze i karbonizację w wysokiej temperaturze i ma doskonałą ogólną odporność na korozję. Ta trójka Produkty ze stopów serii 800 były szeroko stosowane w kotłach ASME, zaworach wspomagających, pierwszej sekcji kotłów elektrycznych, trzeciej sekcji pojemników na materiały jądrowe i czerwonych zbiornikach wysokociśnieniowych itp.

Ale jaka jest między nimi różnica? Opiszmy to danymi z aspektów właściwości chemicznych i właściwości fizycznych.

Stopień odpowiadający 1.800 to UNSN08800,

Gatunek odpowiadający 800H to UNS N08810,

Gatunek odpowiadający 800HT to UNS N08811;

2. Pod względem składu chemicznego istnieją pewne różnice w zawartości C, a pozostałe wymagania są takie same:

C≤0.10 w 800,

0.05≤C≤0.10 w 800H,

0.06≤C≤0.10 w 800HT;

3. Pod względem właściwości fizycznych,

800 wymaga wytrzymałości na rozciąganie ≥ 517 MPa, granicy plastyczności ≥ 207 MPa, wydłużenia ≥ 30%;

jak 800HT, 800H wymaga wytrzymałości na rozciąganie ≥448MPa, granicy plastyczności ≥172MPa i wydłużenia ≥30%.