Stal nierdzewna Duplex sprawia, że morskie platformy naftowe i gazowe są lżejsze i bezpieczniejsze

Środowisko, w którym znajdują się morskie platformy naftowe i gazowe, stanowi jedne z najbardziej wymagających warunków środowiskowych dla materiałów, z których są zbudowane. Platformy morskie muszą być w stanie bezpiecznie działać przez dziesięciolecia pod wpływem ekstremalnych warunków pogodowych oraz silnych wiatrów i fal. Najbardziej wymagające lokalizacje znajdują się na Oceanie Arktycznym i wokół niego, gdzie powtarzające się burze dodatkowo pogarszają wyjątkowo korozyjny charakter środowiska. W tych trudnych warunkach materiały stopowe zawierające molibden, zwłaszcza duplex i stale nierdzewne super duplex, trwać dłużej niż jakikolwiek inny materiał. Małym, ale krytycznym elementem jest śruba ze stali nierdzewnej Super Duplex.

Platformy przybrzeżne służą do wydobywania i przetwarzania zasobów ropy naftowej i gazu z dna morskiego i są odpowiednikiem morskich zakładów chemicznych. Platformy morskie są wyposażone w pełny zestaw samowystarczalnych urządzeń, w tym wytwarzanie energii, odsalanie, obiekty mieszkalne itp., A wszystkie rozmiary sprzętu są tak skompresowane, jak to tylko możliwe, zajmując minimalną przestrzeń. W celu zmniejszenia rozmiarów urządzeń podpierających i kotwiących należy również zminimalizować ciężar platformy. Oprócz sprzętu do wydobycia i przetwarzania ropy i gazu, do transportu ropy i gazu na platformie potrzebne są kilometry rurociągów. Rurociągi są łączone za pomocą kołnierzy, co wymaga użycia dużej liczby śrub, podczas gdy w przeszłości stosowano śruby ze stali ocynkowanej ogniowo.

Dobór materiałów na platformy wiertnicze

Norweski koncern naftowy Statoil zagospodarowuje złoże Johan Sverdrup na norweskim szelfie kontynentalnym. Jest to jedno z największych złóż odkrytych na tym obszarze w ostatnich latach, a do 2022 r., kiedy druga faza zostanie w pełni zakończona, pole to będzie największym producentem ropy naftowej na Morzu Północnym. Długa oczekiwana żywotność w terenie, wynosząca 50 lat, oraz wymagania dotyczące lekkiej i kompaktowej platformy wyznaczyły wysokie standardy w zakresie doboru komponentów platformy, wyposażenia i orurowania.

Doświadczenie firmy na innych obszarach Morza Północnego pokazało, że konwencjonalne śruby są narażone na silną korozję, a elementy złączne ze stali ocynkowanej ogniowo mają ograniczoną żywotność. Żywotność ocynkowanej powłoki ochronnej wynosi na ogół 8-10 lat, po tym czasie same stalowe elementy złączne korodują. Dlatego całkowity czas życia takich elementów złącznych w środowisku morskim wynosi zaledwie 15 lat. I tylko nienaruszone elementy złączne mogą zapewnić bezpieczne i niezawodne działanie ogromnego i złożonego systemu rurociągów platformy morskiej oraz zapewnić bezpieczeństwo środowiska morskiego, znaczenie elementów złącznych jest niepodważalne.

Ze względu na ogromne znaczenie elementów złącznych i efektywną żywotność starszych platform morskich, wraz z postępem technologicznym i wzrostem poziomu wydobycia ropy naftowej, tysiące elementów złącznych należy wymienić, gdy osiągną koniec okresu eksploatacji.

Zadanie wymiany jest uciążliwe, inwestycja jest ogromna i ma wpływ na normalne działanie platformy. Aby uniknąć podobnych problemów w przyszłości, Statoil wymienił wszystkie ocynkowane ogniowo śruby na starej platformie na śruby ze stali nierdzewnej super duplex.

Projekt Johana Sverdrupa został zaprojektowany na 50 lat życia i był określony od początku. The ekonomiczna stal nierdzewna duplex wybrany został użyty do różnych elementów konstrukcyjnych, takich jak mosty kablowe, wsporniki rur i inne elementy drugorzędne w środowiskach o niskiej temperaturze. Zalety to długa żywotność, niskie koszty utrzymania i niska waga. Lekkość jest kluczem do kontrolowania kosztów budowy platformy, im cięższa jest górna część platformy, tym wyższe są wymagania dotyczące udźwigu statku dźwigowego, dzięki czemu koszt budowy platformy znacznie wzrasta. I odwrotnie, aby zmniejszyć ciężar górnej części, konstrukcja nośna poniżej może być mniejsza i lżejsza, a koszt budowy zostanie zmniejszony.

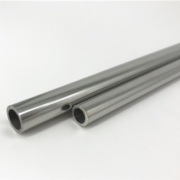

Standardowa stal nierdzewna duplex 2205 jest używana do rur kondensatu oraz ropy i gazu, podczas gdy stopy super duplex są używane do kesonów, rur wody morskiej i pępowin. W tym projekcie zastosowano różne rozmiary rur ze stali nierdzewnej typu duplex, o średnicy od 50 mm do 500 mm. Łączniki super duplex do łączenia połączeń kołnierzowych mają średnicę od 12 do 36 mm.

Stal nierdzewna Super Duplex

Super Duplex ma wysoką wytrzymałość i bardzo dobrą odporność na wiele różnych form korozji. Doskonała odporność na korozję stali nierdzewnej Super Duplex wynika w dużej mierze z zawartości 3.5% molibdenu. W rezultacie stale nierdzewne super duplex nadają się do stosowania w środowiskach z wodą morską, cieczami o wysokiej zawartości chlorków i kwaśnymi procesami chemicznymi. Są coraz częściej stosowane w przemyśle naftowym i gazowym, odsalaniu, wytwarzaniu energii, inżynierii morskiej i innych środowiskach korozyjnych.

Stale nierdzewne typu duplex i super duplex mają dwukrotnie wyższą granicę plastyczności niż austenityczna stal nierdzewna 304 lub 316 wyżarzana w roztworze stałym i są mocniejsze niż hartowane przez zgniot stali 304 i 316, powszechnie stosowane na platformach morskich. Mają dobrą plastyczność i wytrzymałość w temperaturach -80°C, co czyni je kluczowymi materiałami do rozważenia w zastosowaniach w Arktyce lub Arktyce.

Poza pole naftowe w przyszłość

Łączniki ze stali nierdzewnej typu super duplex były ostatnio stosowane w projektach energetycznych, takich jak morska energetyka wiatrowa, a także w polach naftowych i gazowych. Farma wiatrowa Greater Gabbard na Morzu Północnym, 23 kilometry od wybrzeży Anglii, wykorzystuje Łączniki ze stali nierdzewnej UNS S32760 super duplex dla wszystkich 140 morskich turbin wiatrowych. Farma wiatrowa Humber Gateway, również na Morzu Północnym, wykorzystuje ponad 50,000 XNUMX śrub superduplex ze stali nierdzewnej do mocowania elementów turbiny. Morskie farmy wiatrowe działają z tymi samymi problemami, co morskie pola naftowe: korozyjne środowisko morskie, potrzeba zmniejszenia masy, maksymalizacji wydajności i ochrony przed zagrożeniami dla środowiska za pomocą stopów o wysokiej wytrzymałości.

Technologia morska ewoluuje, aby sprostać światowym potrzebom energetycznym z większą wydajnością, lepszym bezpieczeństwem i bardziej przyjaznym dla środowiska podejściem. W tym samym czasie, różne rodzaje stali nierdzewnej duplex stają się coraz ważniejszym czynnikiem przy podejmowaniu decyzji projektowych. Stale nierdzewne duplex mają doskonałą odporność na korozję w szerokim zakresie korozji, wysoką wytrzymałość, dobrą plastyczność i wytrzymałość. W rezultacie mają długą żywotność i wymagają minimalnej konserwacji, co pozwala na tworzenie lekkich, ekonomicznych konstrukcji, które nie tylko zwracają wysoką inwestycję początkową, ale także zapewniają nadwyżkę zwrotu pod względem zwrotu z inwestycji.

Duplex ze stali nierdzewnej zawiera molibden, który nadaje materiałowi wyjątkowe właściwości, dzięki którym te wysokiej klasy materiały ze stali nierdzewnej są tak popularne.