Piec do obróbki cieplnej prętów stalowych jest niestandardowym indukcyjnym urządzeniem grzewczym, głównie do hartowania, odpuszczania i innej obróbki cieplnej prętów stalowych oraz profesjonalnego projektowania i produkcji, może spełniać różne specyfikacje okrągłej stali, prętów stalowych, prętów i typu długiego wału obróbki cieplnej metali, zastępując stary piec studniowy, piec bogie, piec oporowy typu skrzynkowego i inny piec do obróbki cieplnej, ale także główny nurt obecnego sprzętu grzewczego do odpuszczania prętów. Haisan elektromechaniczny Xiaobian, aby to wprowadzić obróbka cieplna prętów stalowych piec.

A, główne parametry pieca do obróbki cieplnej prętów stalowych:

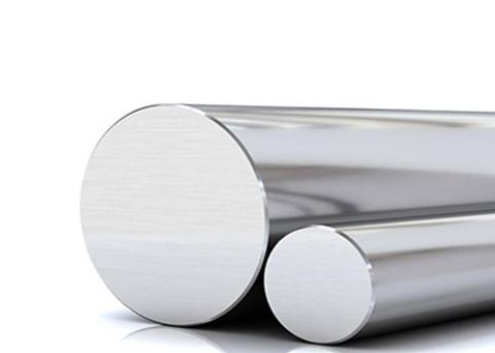

1, piec do obróbki cieplnej prętów stalowych materiał prętów stalowych do 35, 35CrMo, 40, 40CrMo, 42CrMo, 45 itd.

2, stalowy pręt do obróbki cieplnej piec do obróbki cieplnej pręt stalowy o średnicy: 20 ~ 250 mm; długość: 2 ~ 12m

3、Moc grzewcza pieca do obróbki cieplnej prętów stalowych: 100-8000Kw

4, Wydajność ogrzewania pieca do obróbki cieplnej prętów stalowych: 0.5 t / h - 30 t / h

5, Piec do obróbki cieplnej prętów stalowych z pomiarem temperatury w podczerwieni, automatyczne sterowanie

Po drugie, moc kontrolna pieca do obróbki cieplnej prętów stalowych:

1, Steruje transformatorem mocy za pomocą transformatora izolacyjnego. Część zasilająca ogólnego wykorzystania trybu sterowania 12 impulsami, część falownika można dostosować do klienta. Klienci mogą zapewnić własną moc wyjściową, częstotliwość, ale muszą spełniać odpowiednie wymagania techniczne. Centrala wyposażona jest w wewnętrzny układ wywiewny zapewniający utrzymanie odpowiedniej temperatury wewnątrz szafy sterowniczej. Szafkę zasilającą należy umieścić w pomieszczeniu elektrycznym.

2, niezależnie od tego, czy w zimnych, czy gorących warunkach materiałowych, wskaźnik sukcesu uruchomienia zasilania jest wyższy.

3, Piec do obróbki cieplnej prętów stalowych zgodnie ze zmianami temperatury i obciążenia, moc w zakresie wartości znamionowej 10-100% płynnej ciągłej automatycznej regulacji i posiada funkcję ręcznej regulacji.

4. To szafka zasilająca ze wszystkimi komponentami rozmieszczonymi w rozsądny sposób, z odpowiednią etykietą, etykieta jest przymocowana w sposób ułatwiający późniejszą konserwację.

5, posiada funkcje ochrony i alarmu wycieku wody dotyczące utraty fazy, przetężenia, przepięcia, awarii falownika, ciśnienia wody i temperatury wody. W przypadku jakiejkolwiek awarii w obwodzie piec do hartowania prętów stalowych może szybko zabezpieczyć i odłączyć zasilanie, aby zapobiec uszkodzeniu komponentów.

Po trzecie, proces pieca do obróbki cieplnej prętów stalowych:

Mechanizm przechowywania → system przenośnika rolkowego → system ogrzewania indukcyjnego → system hartowania i chłodzenia → system odpuszczania i utrzymywania → system pomiaru temperatury w podczerwieni → system wyjściowy rolek → mechanizm odbiorczy

Po czwarte, różne zabezpieczenia pieca do obróbki cieplnej prętów stalowych:

1, jest wyposażony w przyrząd do kontroli temperatury, przyrząd do kontroli wody, może automatycznie regulować temperaturę, automatyczne uzupełnianie wody, może być ustawiony zgodnie z potrzebami użytkownika, temperatura wody zasilającej i automatycznie regulowana temperatura wody powrotnej. Temperatura wody zasilającej przekracza ustawioną temperaturę, automatyczne wyłączenie, jeśli temperatura wody powracającej jest niższa niż ustawiona temperatura, automatyczny start.

2, jest wyposażony w cyfrowy wyświetlacz LCD, który może dokładnie i intuicyjnie wyświetlać temperaturę wody zasilającej i temperaturę wody powracającej; poziom wody w palenisku może być wyświetlany na wodomierzu, dzięki czemu operator może dokładnie zorientować się w działaniu kotła.

3, Alarm kontroli wody i wykrywania regulacji temperatury może zostać przeniesiony do automatycznego systemu ochrony, awaria, odpowiednia lampka kontrolna miga i automatyczne wyłączenie.

Pięć pomysłów na projekt pieca do obróbki cieplnej prętów stalowych:

1, to projekt pieca przed i między przenośnikiem rolkowym pieca: 304 niemagnetyczna produkcja stali nierdzewnej, ukośna i przez chłodzenie wodą, znacznie wydłużająca żywotność przenośnika rolkowego.

2, projekt systemu natryskowego: zastosowanie wielostopniowego pierścienia natryskowego ze stali nierdzewnej oraz poziom niezależnej regulacji ciśnienia i przepływu pierścienia natryskowego, aby spełnić wymagania różnej hartowności.

3, Zaprojektowany dla niego system sterowania przyjmuje automatyczny inteligentny system sterowania PLC o wysokiej wydajności produkcji.

4, wykorzystuje dwukolorowy pirometr Raytek w Stanach Zjednoczonych do wykrywania temperatury wyświetlania w czasie rzeczywistym temperatury przedmiotu obrabianego i równomiernego ogrzewania.

Sześć, charakterystyka pieca do obróbki cieplnej prętów stalowych:

1, jest kontrolowany przez zasilacz średniej częstotliwości, w pełni cyfrowy, o dużej mocy

2, to prędkość ogrzewania, mniej odwęglania utleniania.

3, jest starannie zaprojektowany, ma wysoki stopień automatyzacji i może osiągnąć w pełni automatyczną pracę wybór automatycznego podawania i automatycznego urządzenia podinspekcyjnego rozładowania, w połączeniu z systemem sterowania PLC, może osiągnąć w pełni automatyczną pracę.

4, to jednorodność ogrzewania, precyzja kontroli temperatury jest bardzo łatwa do osiągnięcia równomiernego ogrzewania, różnica temperatur stołu rdzenia jest niewielkim wymaganiem. System kontroli temperatury może realizować precyzyjną kontrolę temperatury.

5, przyjmuje silnik konwersji częstotliwości, napęd reduktora silnika każdej osi, niezależną kontrolę przetwornicy częstotliwości i sekcję kontroli prędkości roboczej, dzięki czemu kęs ma jednolitą prędkość, równomierne ogrzewanie i jednolitość hartowania.

6, Korpus pieca indukcyjnego można łatwo wymienić w zależności od wielkości przedmiotu obrabianego, skonfigurowanego z różnymi specyfikacjami korpusu pieca indukcyjnego. Każdy korpus pieca jest zaprojektowany z szybkozłączami wodnymi i elektrycznymi, dzięki czemu korpus pieca można łatwo wymienić, szybko i wygodnie, w ciągu 5 minut można wymienić korpus pieca.

7, przyjmuje amerykański przyrząd do pomiaru temperatury Raytek do kontrolowania temperatury pręta stalowego, wyświetlanie w czasie rzeczywistym.

8, Piec do obróbki cieplnej prętów stalowych niskie zużycie energii, brak zanieczyszczeń. Ogrzewanie indukcyjne w porównaniu z innymi metodami ogrzewania, ma wysoką wydajność grzewczą, niskie zużycie energii i brak zanieczyszczeń, wszystkie wskaźniki mogą osiągnąć, aby spełnić wymagania. Wprowadź swój numer telefonu

9, Piec do obróbki cieplnej prętów stalowych po obróbce cieplnej odpuszczania plastyczności prętów stalowych, wytrzymałości, bez prostowania, w celu spełnienia norm krajowych.

10,Piec do obróbki cieplnej prętów stalowych przyjmuje automatyczny inteligentny system sterowania PLC, „jeden klucz do uruchomienia” całego zestawu automatycznej obsługi sprzętu, oszczędzając siłę roboczą i koszty.