Różnice między tytanem a stopem tytanu i Stal nierdzewna

Gęstość tytanu i stopu tytanu wynosi tylko 4.51, czyli jest mniejsza niż stali i tylko o połowę lżejsza od stali, ale jej wytrzymałość jest zbliżona do zwykłej stali węglowej. Tytan należy do termodynamicznie niestabilnego metalu, który jest bardzo aktywny. Tytan może tworzyć z powietrzem naturalną warstwę tlenku (dwutlenek tytanu). Ta stabilna, silna przyczepność i dobra warstwa tlenku o charakterze ochronnym determinuje odporność na korozję tytanu, dzięki czemu tytan ma doskonałą odporność na korozję. Ponadto posiada lekką konsystencję, wysoką wytrzymałość na rozciąganie oraz dobre właściwości mechaniczne.

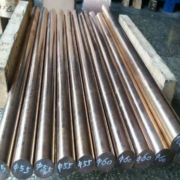

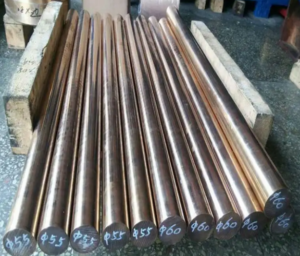

Stopy tytanu można podzielić na stopy tytanu odporne na korozję, stopy tytanu konstrukcyjne, stopy tytanu żaroodporne oraz stopy tytanu niskotemperaturowe w zależności od ich zastosowań.

1. Można go odróżnić od koloru. Tytan jest trochę ciemny. Wykazuje zimny kolor. Myślę, że to fajne. Tytan jest trochę ciemniejszy niż stal. Stal jest biała, blada. Te dwa kolory są bardzo oczywiste.

2. Można go również odróżnić metodami chemicznymi, czyli moczeniem w kwasie azotowym. Tytan nie reaguje. The Stal nierdzewna zareaguje silnie, gdy zostanie odłożony. Po wyglądzie trudno jest odróżnić czysty tytan od stopu tytanu.

3. Tytan może oznaczać szarość i czerń na płytkach ceramicznych, ale Stal nierdzewna Nie mogę.

4. Dobra odporność na korozję tytanu: stop tytanu łatwo tworzy gęstą warstwę tlenku poniżej 550 ℃, więc dalsze utlenianie nie jest łatwe. Ma wysoką odporność na korozję w stosunku do powietrza, wody morskiej, pary oraz niektórych kwasów, zasad i miękkich mediów.

5. Dobra wytrzymałość termiczna tytanu: Temperatura topnienia stopu tytanu wynosi 1660 ℃, czyli jest wyższa niż w przypadku żelaza. Ma wysoką wytrzymałość termiczną i może pracować poniżej 550 ℃. Jednocześnie wykazuje dobrą wytrzymałość w niskich temperaturach.

6. Obróbka tytanu jest trudna: spawanie, galwanizacja i rozciąganie na zimno są bardzo trudne. Spawanie i galwanizacja musi odbywać się w próżni lub w pełnym gazie obojętnym (galwanizacja próżniowa jonowa)

Stopy tytanu są szeroko stosowane w różnych dziedzinach ze względu na ich wysoką wytrzymałość, dobrą odporność na korozję i wysoką odporność na ciepło.

Gęstość stopu tytanu wynosi na ogół około 4.51 g/cm3, co stanowi tylko 60% gęstości stali. Gęstość czystego tytanu jest zbliżona do gęstości zwykłej stali. Niektóre wysokowytrzymałe stopy tytanu przewyższają wytrzymałość wielu konstrukcyjnych stali stopowych. Dlatego też wytrzymałość właściwa (wytrzymałość/gęstość) stopu tytanu jest znacznie wyższa niż innych metalowych materiałów konstrukcyjnych, jak pokazano w tabeli 7-1. Można wytwarzać części o dużej wytrzymałości jednostkowej, dobrej sztywności i lekkości. Elementy silnika, rama, poszycie, elementy złączne i podwozie samolotu wykonane są ze stopu tytanu.

304 jest uniwersalny Stal nierdzewna, który jest szeroko stosowany do wytwarzania urządzeń i części wymagających dobrej kompleksowej wydajności (odporność na korozję i odkształcalność). Aby zachować naturalną odporność na korozję stali nierdzewnej, stal musi zawierać ponad 18% chromu i ponad 8% niklu.

Gęstość wynosi 7.93 g/cm3, zwana również w przemyśle stalą nierdzewną 18/8. Ma odporność na wysokie temperatury 800 ℃, dobrą wydajność przetwarzania i wysoką wytrzymałość i jest szeroko stosowany w przemyśle, przemyśle dekoracji mebli oraz przemyśle spożywczym i medycznym.

Oczywiście stop tytanu jest lepszy niż 304 Stal nierdzewna pod względem wysokiej wytrzymałości, niskiej gęstości i odporności na korozję