Som vi alla vet är precisionsbearbetningen för materialkraven mycket hög inom flyg- och rymdindustrin, naturligtvis är den ena sidan för att möta de speciella egenskaperna hos flygutrustning, och ännu viktigare, på grund av miljöpåverkan på flygindustrin. På grund av den speciella miljöpåverkan kan de allmänna materialen på marknaden givetvis inte möta miljöns behov, och kommer att behöva några speciella material för att ersätta dem. Idag för att introducera dig till ett mer vanligt material, det vill säga titanlegeringsmaterial, särskilt inom flygindustrin, vilket är vanligare, varför används detta material mer? Varför används detta material mer? Det har något med dess egenskaper att göra.

Titanlegering, dess specifika vikt är liten, bestämmer kvaliteten på liten, hög hållfasthet och termisk hållfasthet, bestämmer hårdheten och högtemperaturbeständigheten, och motståndet mot havsvatten och syra- och alkalikorrosion och en serie utmärkta fysikaliska och mekaniska egenskaper, bestämmer att oavsett vilken typ av miljö som kan användas, det finns också en poäng, deformationskoefficienten är mycket liten, och därför har inom flyg-, flyg-, varvs-, petroleum-, kemisk industri och andra industrier använts i stor utsträckning.

Därför att titanlegeringsmaterial har ovanstående och vanliga material är inte på samma plats, men också beslutat att det är i precisionsbearbetning är mycket svårt, många bearbetningsfabriker är inte villiga att bearbeta detta material och vet inte hur man bearbetar detta material. För detta ändamål, Xi'an Ruihua pump industrin efter en lång period av förståelse och kommunikation med vissa titanlegering bearbetning kunder, organiserade några små färdigheter att dela med dig!

På grund av att titanlegeringsdeformationskoefficienten är liten, är skärtemperaturen hög, spetsen på verktygsspänningen är stor, bearbetningshärdning är allvarlig, vilket resulterar i skärbearbetning, verktyget är lätt att bära, flisning, skärningsbearbetningskvalitet är svår att säkerställa. Hur gör man skärbearbetning då?

In skärning av titanlegering, skärkraften är inte stor, arbetshärdning är inte allvarligt, lätt att få en bättre ytfinish, men termisk ledningsförmåga av titanlegering är liten, skärtemperaturen är hög, verktygsslitaget är större, verktygets hållbarhet är låg, verktyget bör användas med titan kemisk affinitet roll är liten, hög värmeledningsförmåga, hög hållfasthet, kornstorlek för små volfram- och koboltklassade hårdmetallverktyg, t.ex. som YG8, YG3 och andra verktyg. I titanlegering i svarvningsprocessen är spånbrott ett svårt problem vid bearbetning, särskilt bearbetning av rent titan, För att uppnå syftet med spånbrott kan skärdelen skärpas till en hel båge av rullspånspåret, grunt före och efter djupet, före och efter det smala breda, så att spånen är lätta att tömma utåt, för att inte låta spånen trassla in sig i ytan av arbetsstycket, vilket resulterar i repor på ytan av arbetsstycket.

Skärdeformationskoefficienten i titanlegeringen är liten, knivens och spånets kontaktyta är liten, skärtemperaturen är hög, För att minska genereringen av skärvärme, ① frontvinkeln på svarvverktyget bör inte vara för stor, frontvinkeln av hårdmetallsvarvverktyget tas i allmänhet som 5-8 grader, på grund av hög hårdhet av titanlegering, för att öka slaghållfastheten för svarvverktyget, bör svarvverktygets ryggvinkel inte vara för stor, vanligtvis 5°, för att stärka spetsen på spetsen av verktygsdelen av styrkan hos verktyg, för att förbättra värmeavledningsförhållandena och för att förbättra verktygets. För att stärka spetsdelens hållfasthet, förbättra värmeavledningsförhållandena och förbättra verktygets slaghållfasthet används ett större absolutvärde av den negativa kantlutningsvinkeln .

Kontroll av rimlig skärhastighet, bör inte vara för snabb, och användningen av titanlegering speciell skärvätskekylning i processen, kan effektivt förbättra verktygets hållbarhet och välja rimlig matning.

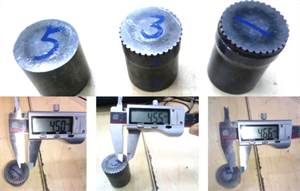

Borrning är också mer vanligt förekommande, titanlegeringsborrning är svårare, ofta i färd med att bränna och trasiga borrfenomen. De främsta orsakerna är dålig skärpning av borr, tidig borttagning av spån, dålig kylning och dålig styvhet i bearbetningssystemet. Beroende på borrkronans diameter, slipa en smal horisontell kant med en bredd på 0.5㎜ för att minska den axiella kraften och vibrationen som orsakas av motstånd. Samtidigt, på ett avstånd av 5-8㎜ från spetsen av borrkronan, bör borrkronans kantband slipas smalt, vilket lämnar 0.5㎜ eller så, vilket är fördelaktigt för borrkronan vid spånavlägsnande. Geometrin måste slipas korrekt och de två skäreggarna måste hållas symmetriska för att förhindra att borrkronan skär bara på ena sidan, och skärkraften är koncentrerad till en sida, vilket gör att borrkronan slits ut i förtid och till och med orsaka flisningsfenomen på grund av glidning. Håll alltid skäreggen skarp. När skäreggen blir trubbig, sluta omedelbart att borra och slipa om borrkronan. Om du fortsätter att tvångsskära med en slö borrkrona kommer borret snart att brännas och glödga på grund av höga friktionstemperaturer, vilket resulterar i att borrkronan skrotas. Samtidigt kommer det härdade lagret av arbetsstycket att förtjockas, vilket kommer att öka svårigheten att borra om i framtiden och antalet gånger för att reparera och skärpa borrkronan. Enligt borrdjupskraven bör man försöka förkorta längden på borrkronan, öka tjockleken på borrkärnan för att öka styvheten, för att förhindra borrning av hål på grund av jitter orsakad av kantens kollaps. Det har bevisats genom praxis att längden på φ15-borrkronan är 150 längre än den på 195. Så valet av längd är också mycket viktigt.

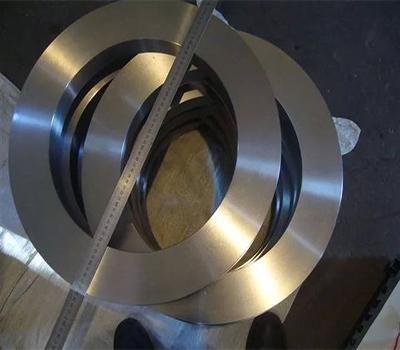

Efter ovanstående två vanliga bearbetning för att se, titanlegeringsbearbetning är också relativt svårt, men efter mycket bra bearbetning kan fortfarande bearbetas av bra precisionsdelar, titanlegeringsdelar för flygutrustning.